-

Gesamte Inhalte

72 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Artikel

Galerie

Forum

Kalender

Alle erstellten Inhalte von Hans-Gunther Riedel

-

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Ja, hat mir auch etwas Sorgen gemacht. Bei den Schaltvorgänge klackt das Manometer richtig. Eine Probefahrt und alles schnell wieder rückgebaut! -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

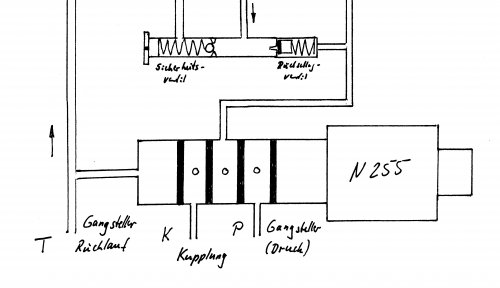

Hier geht es wieder um die Bestromung von N255 mit 0,37A, für 5 Sekunden, alle 67 Sekunden. Die Frage war, ob der Gangsteller aktiviert wird oder nicht. Um das zu überprüfen, habe ich ein Manometer, mittels T-Stück, in die Druckleitung (P) zum Gangsteller installiert. Auf der Probefahrt ging es nun darum mehrere Minuten im höchsten Gang zu fahren um zu sehen, wie sich der Hydraulikdruck verhält. Und tatsächlich ist es so, wenn N255 bestromt wird, steigt der Druck am Manometer auf ca. 50 bar an. Nach der Bestromung fällt der Druck, bis zur nächten Bestromung auf etwa 8 bar ab, um dann wieder angehoben zu werden. Der Druck zum Gangsteller wird also regelmäßig neu aufgebaut. Leider bleibt es nicht aus, dass ich manchmal die falschen Schlüsse aus den Messungen ziehe. Da es sich um einen Lernprozess handelt, kann es passieren, dass neue Messungen alte Theorien über den Haufen werfen. Um die weiteren offenen Fragen kümmere ich mich, sobald es meine Zeit erlaubt. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

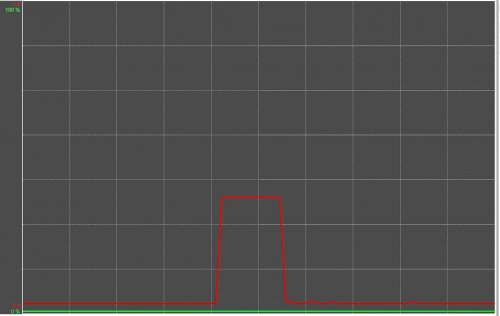

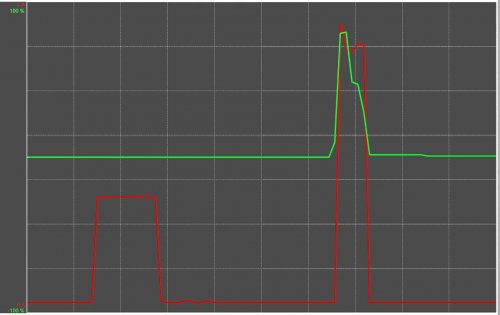

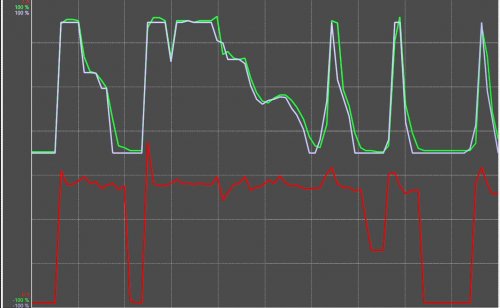

Heute war wieder Mess-Sonntag. Mit VCDS wurde der Strom durch N255 (rot) und der Kupplungsistwert (grün) aufgezeichnet. Folgendes viel dabei auf: Der Strom durch N255 stieg für etwa 5 Sekunden auf 0,37A an. Beim Auswerten der Mitschnitte stoppte ich die Zeit zwischen diesen Bestromungen von N255. Es waren jedes mal 67 Sekunden. Und zwar unabhängig davon , ob zwischendurch Schaltvorgänge stattfinden oder nicht, die Zeit ist immer gleich. Kollidiert die Bestromung mit einem Schaltvorgang sieht es so aus. Die Bestromung beginnt, der Schaltvorgang überlagert diese und nach dem Schaltvorgang wird die Bestromung fortgesetzt. Der Strom liegt immer zwischen 0,366 und 0,372A und die Zeit zwischen den Bestromungen ist immer 67 Sekunden. Das gilt auch für unterschiedliche Fahrzeuge und unterschiedlich eingestellte Magnetventile (N255). Mit der Einstellung meine ich die Vorspannung auf den Stufenkolben. Da der Strom immer gleich ist, scheint es ein fester, vom Steuergerät vorgegebener Wert zu sein. Auch Stromverlauf und Zeit sind fest vorgegeben Werte. Mit dem Oszilloskop sieht das so aus: Der Strom von 0,37A erscheint mir sehr knapp, um den Gangsteller mit Öldruck zu versorgen. Dazu habe ich Messungen auf meinem "Testbrett" durchgeführt und versucht analog ermittelte Stromwerte mit den im Fahrzeug gemessenen VCDS Werten in Einklang zu bringen. Wie gesagt, kann sein, dass der Gangsteller Öldruck bekommt, das ist aber keineswegs sicher. Das ändern der Vorspannung auf den Stufenkolben verändert zwar den Strom durch N255 der zum Betätigen der Kupplung benötigt wird, aber nicht den für die "Freigabe" des Gangstellers. Das wurde auf dem Testbrett ermittelt. Unter diesen Umständen, braucht der Stromwert für die Freigabe des Gangstellers nicht variiert zu werden. Es kann also ein fest im GSG verankerter Wert sein. Was ist der Sinn dahinter? Der Druck im Gangsteller wird so, auch bei langen kontant Fahrten, aufrechterhalten. Andererseits muss man sich ja bei einem Schaltwagen auch nicht regelmäßig prüfen ob der Gang noch richtig eingelegt ist. Dann noch eine Beobachtung, wenn der Wagen steht und man stellt den Schalthebel auf Stop: Es stellt sich ein Strom von 0,76A ein (rechts im Bild). Jetzt wird der Gangsteller sicher mit Öldruck versorgt. Mein Sohn, der Protokoll schreibt, fragte: "Was hat er jetzt vor, der Motor ist doch aus". Der eigentliche Grund für die Fahrten war, dass wir die Einstellung von N255 wieder finden wollten, bei der der Gangsteller zwischen den Schaltvorgängen ca. 5 Sekunden weiter mit Öldruck versorgt wird. Das ist uns heute nicht gelungen. Es ist nicht klar, von welchen Parametern es abhängt, dass diese "Funktion" aktiviert wird. Es ist wohl ähnlich wie bei der Schummel Software . Auch ausgiebiges Warmfahren hatte keinen Einfluss. Es bringt ca. 0,4 Sekunden Zeitgewinn pro Schaltvorgang. Von Null auf 100km/h spart das gut eine Sekunde. Heute wurde wieder bestätigt: Löst man ein Problem, hat man zwei neue. So wird es wenigstens nicht langweilig. Es handelt sich hier zwar nicht um richtige Probleme, aber es ist Teil unserer Fahrzeuge. Wir können diese zwar nie ganz verstehen, aber wir versuchen sie besser kennen zu lernen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Das habe ich selbst am 25. Mai hier geschrieben. Jetzt muss ich mich korrigieren, es war ein Zufall, dass der Wagen nach der Reinigung von N255 einwandfrei funktionierte. Er tat es genau eine Woche, dann hatten wir wieder die alten Symptome. Vor etwa einem Jahr begannen die typischen Anzeichen für einen defekten KNZ. Diesen habe ich dann gegen einen gebrauchten getauscht und ab da wurde die Fehlergeschichte unklar. Ein Problem ist auch, wenn man den Fehler nicht selber erlebt. Die Erklärungen sind manchmal etwas wirr. Da der Fehler jetzt häufig auftrat, konnte ich die Anlasserfreigabe mit VCDS überprüfen. Getriebe - Messwertblöcke - 4 - 1.Position - 5. Stelle von links, 0=Anlasser aus 1=Anlasser ein. Hier wurde beim Drehen des Zündschlüssels in Stellung Start eine 1 angezeigt, aber der Anlasser schwieg. Jetzt habe ich das Anlasser Relais gewechselt. Hat kurz funktioniert - aber eben nur kurz und man zieht die falschen Schlüsse. Nun wurden 2 Leuchtdioden installiert. Eine am Ausgang von GSG - Anlasserfreigabe. und eine zweite in die Leitung zum Magnetschalter. Das bedeutet, dass wenn sich der Zündschlüssel in Stellung Start befindet, beide leuchten müssen. Das passierte auch genau so - aber der Anlasser lief nicht (diesmal zum Glück). Jetzt gab es nicht mehr viel in diesem Stromkreis. Das Stromsteuergerät hinten auf dem Anlasser funktionierte war der Übeltäter - es funktionierte nasch Lust und Laune. Ich schreibe das hier um die Situation klar zu stellen. Ich habe auch nichts im Forum über einen "Wackelkontakt" in diesem Steuergerät gefunden und deshalb der Hinweis. Es betrifft Lupo und A2 3L Fahrer in gleicher weise. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Nein, dass habe ich nur einmal gemacht, als die Einstellschraube eine Umdrehung eingedreht war. Es ging im ersten Anlauf darum die Abhängigkeit zwischen der Vorspannung und dem Strom durch N255 festzustellen. Es sollte festgestellt werden, wie das "System" auf ein Verstellen von N255 reagiert und wo die Grenzen im Bezug auf die Funktion liegen. Als nächstes nehme ich meinen Audi und verstelle N255 um einen bestimmten Betrag, um so die erstellte Tabelle auf Allgemeingültigkeit zu überprüfen. Wir brauchen ja reproduzierbare Ergebnisse. Dann werde ich auch eine GGE machen. Die Anzahl der Messfahrten war zu groß, um jedes mal eine GGE durchzuführen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

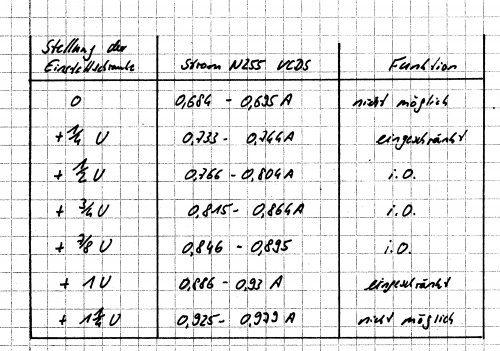

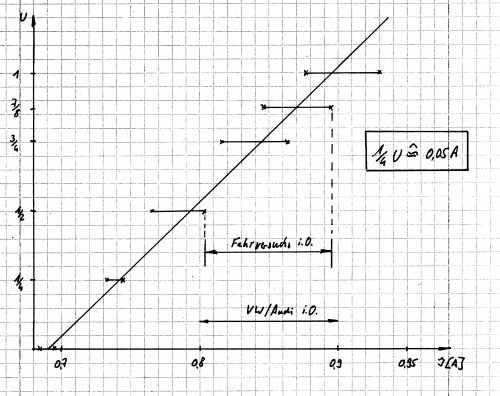

Letztes Wochenende habe ich mich mit dem Thema der Einstellung von N255 beschäftigt. Es geht um die Schraube mit der man den Druck auf den Stufenkolben im inneren des Ventils verändert. Damit wird dann auch der Strom zum Betätigen des Ventils verändert. Der Strom lässt sich ja mit VCDS überprüfen. Dieser Strom ist im Reparaturleitfaden mit 0,8A bis 0,9A angegeben. Ziel war es einen verstelltes Magnetventil einzustellen und einen festen Zusammenhang zwischen der Änderung der Einstellschraube und der Stromänderung zu bekommen. Dazu wurde jede Änderung an der Einstellschraube auf einer Messfahrt protokolliert. Das ganze war dann doch aufwändiger als gedacht und es wurden mehr Fahrten als erwartet. Der Verbrauch an Hydrauliköl hat zeitweise den Frischwasserverbrauch in unserem Haushalt überstiegen. Die Ausgangsposition der Einstellschraube wurde so gewählt, dass keine Vorspannung auf die unter ihr liegende Feder erfolgt. Diese Position ist durch mehrmaliges hin- und herdrehen und gleichzeitigen Spüren gefunden worden. Jetzt wurde eine Markierung auf Einstellschraube und Ventilrand angebracht um einen festen Bezug zu haben. Bei jeder Messfahrt wurde der Strom durch N255 notiert und ein Funktionstest durchgeführt. Hier ein Kommentar zu jeder Einstellung: Position 0 Der Wagen startet, aber er legt keinen Gang ein und nimmt auch kein Gas an. Dann Motor mit Zündschlüssel abgestellt und zweiter Startversuch. Anlasser wird vom GSG nicht freigegeben, also kein Motorstart mehr möglich. Da kam die Frage auf, woher weiß das System, dass etwas nicht stimmt, wenn der Gangsteller und KNZ nicht freigegeben werden. Das wurde dann später in einem zweiten Versuch ermittelt. Mit angeschlossenem VCDS, das auf Aufzeichnung stand, wurde der Motor gestartet. Die Tabelle zeigte, dass N255 einmal kurz öffnete, und zwar bis der KNZ Öldruck bekam. Da der Stromwert für den KNZ außerhalb der Toleranz lag kam zur "Arbeitsverweigerung". Die Einstellschraube ist 1/4 Umdrehung weiter eingedreht worden. Position 1/4 Motor kann einmal auf Stop gestartet werden, danach nur noch auf N. Der Wagen fährt soweit unauffällig, aber Start Stop funktioniert nicht. Das bedeutet, Motor geht aus, aber nicht mehr an, wenn man das Bremspedal löst. Position 1/2 Hier sind alle Funktionen ohne Einschränkung gegeben. Position 3/4 Hier ist ebenfalls alles in Ordnung Position 7/8 Die Kriechneigung nimmt zu, die Probefahrt verlief sonst unauffällig. Position 1 Der Wagen startet nicht auf Stellung Stop - Starten nur in N möglich. Hier viel sofort die extreme Kriechneigung auf. Man nimmt den Fuß von der Bremse und der Wagen fährt richtig los. Der Weg beim "Pumpen" des KNZ bei getretener Bremse war deutlich größer als normal. Position 1 1/4 Motor lässt sich nicht starten. Fremdstart über Magnetschalter möglich, aber Motor wird nach ein paar Sekunden vom "System" abgeschaltet. Grundeinstellung versucht durchzuführen - wurde noch nicht einmal begonnen? Wie oben geschrieben, gibt der Reparaturleitfaden einen Wert von 0,8A bis 0,9A als i. O. vor. Da der Wert beim "Pumpen" des KNZ schwankt, war erst nicht klar, ob sich der untere oder der obere Wert auf die Angabe bezieht. Durch die Fahrversuche ist aber klar geworden, dass es sich um den oberen Wert handeln muss. Das ist die graphische Darstellung der Messergebnisse. Für jede Position der Einstellschraube ist die Schwankung des Stromes durch N255 waagerecht abgetragen. Man erkennt, wie die Stromänderung und damit auch das "Pumpen" des KNZ mit weiter eingedrehter Schraube zunimmt. Aus den Messwerten lässt sich die Steigung der Geraden ermitteln. Die liegt bei 0,05A pro 1/4 Umdrehung. Mit diesem Wert lässt sich N255 definiert verstellen. Möchte man den Stromwert von N255 z.B. von 0,79A auf 0,815A erhöhen, ist die Schraube 1/8 Umdrehung einzudrehen. Das Auslesen an vier verschiedenen Fahrzeugen hat Stromwerte (oberer Wert) für N255 im Bereich von maximal 0,83A ergeben. Zwei Wagen wiesen einen Strom von 0,804A auf und ein Wagen lag bei 0,79A. Es ist schon denkbar, dass die Federspannung auf den Stufenkolben über die Jahre nachlässt. Die hohen, im Reparaturleitfaden angegebenen Werte erscheinen mir als zu hoch. Als Ideal empfinde ich 0,82-0,83A. Mein eigener Audi weist einen Wert von 0,804A auf, ich werde ihn demnächst mal leicht erhöhen und dann berichten. Dann ist noch etwas seltsames bei den Fahrversuchen aufgetreten. Bei einer Einstellung etwa 0,86A fiel der Strom nach dem Schalten nicht sofort auf 0,03A zurück. Der Strom verharrte ca. 5 Sekunden bei etwa 0,7A und das bei jedem Schaltvorgang. Dieser Effekt war außerdem beim kurzen Bremsen im Eco Betrieb zu beobachten. Da viel mir ein, was im SSP 221 auf Seite 13 steht - die Kupplung wird 20% geöffnet gehalten um ein gutes Ansprechverhalten bei den Schaltvorgängen und kürze Übergangszeiten zu erreichen. Das würde ja Sinn machen, man hält den Wert 5 Sekunden auf 0,7A, so ist der Gangsteller schon unter Druck, wenn der nächste Schaltvorgang kommt. Das bedeutet beim Durchbeschleunigen wird der Gangsteller ständig unter Druck gehalten. Jetzt sollte eine weitere Messung folgen. Einmal N255 so eingestellt, das der Druck aufrechterhalten wird und einmal nicht. Dann sollte per VCDS die jeweilige Beschleunigungszeit ermittelt werden. Dazu kam es jedoch nicht, da es mir nicht gelungen ist, diese Einstellung an N255 wieder zu finden - sehr mysteriös! Bei Gelegenheit werde ich es an einem anderen Fahrzeug versuchen. Löst man ein Problem, hat man zwei neue. So ist das Leben! -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

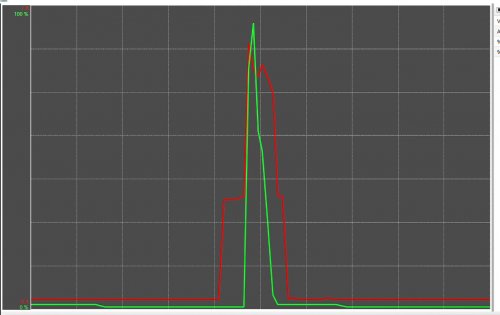

Dazu habe ich eine Frage, dann kann man einen defekten G162 (KNZ) mit der Aufzeichnung von Kupplungssoll- und Kupplungsistwert auf die Spur kommen? Die rote Linie ist der Strom durch N255, die graue Linie Kupplungssoll- und die grüne Kupplungsistwert. Das Diagramm zeigt ein einwandfreies System. Soll- und Istwert sind nahezu deckungsgleich. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

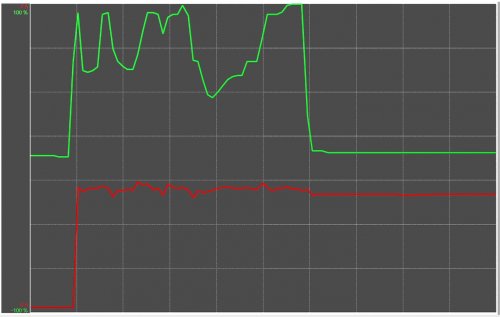

Ja, Schande über mein Haupt! Meine Gedanken waren zu sehr beim Versuchsaufbau. Da ist man, sobald die Kupplung betätigt wird, am Pulsweitenregler am "rudern" damit die Kupplung konstant steht. Interessant finde ich, was Du sagst in Bezug auf die (Kuppel) Rampen die im Steuergerät hinterlegt sind. Das heißt, das Steuergerät entscheidet über verschiedene Parameter (Getriebe-, Motordrehzahl, Fahrpedalstellung, Geschwindigkeit .....) welcher hinterlegte Kupplungsvorgang an geeignetsten ist. Hier eine mit VCDS aufgezeichnet Messfahrt. Die untere rote Kurve ist der Strom durch N255, die obere grüne der Kupplungsistwert. Die schwarze waagerechte Linie bedeutet einen Strom von ca. 0,45A durch N255. Ab diesem Wert wird der Gangsteller mit Öldruck versorgt. Das hat aber sonst keine weiteren Auswirkungen auf das Diagramm. Die blaue waagerechte Linie bedeutet einen Strom von ca. 0,8A durch N255. Ab diesem Wert wird der KNZ mit Öldruck versorgt und setzt sich in Bewegung. Das zeigen die beiden gelben Pfeile. Der KNZ betätigt die Kupplung, G162 meldet die Kupplungsstellung. Der grüne Pfeil zeigt die Stellen an der der Strom durch N255 nicht weiter gesteigert wird und kurze Zeit später reduziert wird. Die Bohrung zum KNZ in N255 ist (angenommen) halb geöffnet. Jetzt wird der Stufenkolben zurückgefahren, es fließt weiter Öl zum KNZ bis die Bohrung zu ist. Das ist der Bereich zwischen grünen und orangen Pfeil (Kupplungsistwert). Jetzt folgt das Einkuppeln, es fließt Öl aus dem KNZ zurück in den Vorratsbehälter. Insgesamt sind hier vier Schaltvorgänge zu sehen. Dann noch etwas zu hinterlegten Daten im GSG. Ich wollte aus meinen Rest-Getriebeteilen ein Getriebe zusammenbauen. Es fehlte aber ein 5. Gangradpaar, das sollte vom SDI genommen werden. Da sagte mir ein Ingenieur aus der Getriebeentwicklung eines Kölner Automobilherstellers, dass das nicht ginge. Das GSG würde merken, dass die Drehzahlen zwischen Motor und Getriebe nicht mit den hinterlegten übereinstimmen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Wenn man es ganz genau nimmt hast Du sicher Recht. Mir ging es darum zu zeigen, dass es zwischen dem Steuersignal zu N255 und der Rückantwort von G162 einen festen Zusammenhang geben muss. Sonst könnte das Steuergerät nicht erkennen, wenn hier ein Fehler vorliegt. Richtig ist, dass G162 erst reagieren kann, wenn die Bohrung für den KNZ frei wird. Das ab diesem Punkt nicht nur einmal Bohrung auf und wieder zu gemacht wird (entspricht Auskuppeln und Einkuppeln), kann man mit VCDS in der Diagrammdarstellung sehen. Der Bewegungsablauf ist etwas komplexer um ein weiches Einkuppeln auszuführen. Und genau in dieser Situation kann das GSG Fehler im Regelkreis erkennen. Der Kuppelvorgang soll möglichst schnell erfolgen. Die Bohrung für das einströmende Öl wird weit geöffnet. Nach dem Einlegen des Ganges wird der KNZ schnell, bis zum Schleifpunkt der Kupplung zurückgefahren. Ab hier geht es dann langsamer um ein weiches Einkuppeln auszuführen. Wenn z.B. noch ein Drucksensor in der Hydraulikleitung zum KNZ vorhanden wäre, könnte das GSG ein Fehler in diesem Regelkreis besser einem bestimmten Bauteil zuordnen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

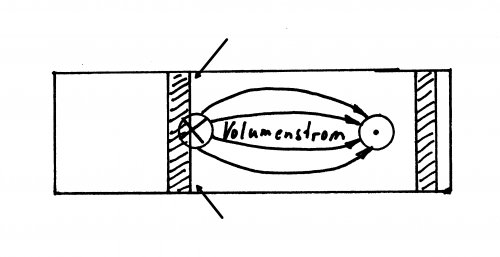

Ich habe diesen Gedanken verfolgt. Die Skizze zeigt das Magnetventil (Ausschnitt) so gedreht, das die Bohrungen zum Betrachter zeigen. Das Öl strömt an der linken Bohrung (Kreuz) in den Ventilraum ein und an der rechten Bohrung (Punkt) aus. Die beiden Pfeile zeigen die Stellen wo sich die Ablagerungen sammeln könnten, den hier ist praktisch keine Strömung, dieser Teil liegt im "Schatten". Dadurch wird die Bewegung des Kolbens ggf. eingeschränkt. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Auf Handschaltung umbauen, dass ist ja Landesverrat! Die Herausforderung am 1.2TDI ist doch die Technik. Nur aus diesem Grund habe ich diesen Wagen. Naja bald haben wir alle Probleme im Griff und Du rüstest zurück. Wie hat Piech gesagt, "Meine Formel 1 ist das 3 Liter Auto". -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Dazu gibt es einen Beitrag hier im Forum: Welches Öl verwenden (Gangsteller)1,2TDI Mit dem Abrieb im Öl würde ich mir nicht zu viele Gedanken machen. Um diesen Glitzereffekt zu bekommen reichen feinste Teilchen. Ich denke, der Abrieb ist von den Kolben im Gangsteller - kein Grund zur Panik! -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Es handelt sich bei den Fotos um Makroaufnahmen. Der Kolben ist auf den Fotos fast 4 mal größer als in "natura". Der Durchmesser an den Stufen beträgt 8,00mm, die Nuten kann ich mit der Micrometerschraube nicht messen. Sie sind gerade so zu fühlen. In diesem Teil des Zylinders fließt das Öl vom KNZ zurück in den Vorratsbehälter. Bei abgeschaltetem Motor ist in dieser Kammer kein Druck mehr. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Die kleine Nut wird von den vier Bohrungen im Zylinder überbrückt, von daher kann das nicht sein. Die letzte Stufe im Stufenkolben muss auch keine Abdichtung mehr übernehmen, sie befindet sich bereits im drucklosen Raum. Der Kolben hat an den Stufen einen Durchmesser von 8mm und läuft super saugend in der Bohrung des Zylinders. Das ganze macht einen richtig guten Eindruck. Die Ventile vom Gangsteller haben fühlbaren Spiel in der Bohrung. Das ist natürlich nicht viel, ich schätze 2 bis 3 hundertstel mm. Bisher verlieren unsere Familienautos keinen Druck. Die Pumpen beider Wagen laufen beim Öffnen der Türe nicht mehr an. Ich bin gespannt wie es weiter geht, aber auch sehr zuversichtlich. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

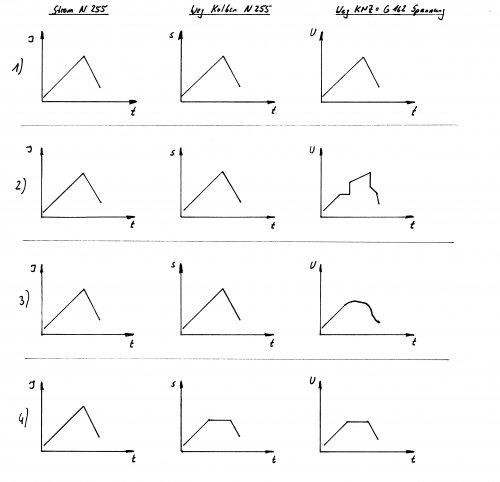

Hier beschreibe ich kurz den Zustand des Lupo 3L meiner Frau vor der Reinigung von N255. Getriebe überholt, Führungshülse neu, KNZ gut, regelmäßige Grundeinstellungen. Auch hier der ständige Lauf der Hydraulikpumpe aber zusätzlich häufig keine Freigabe des Anlassers. Da meine Frau auch schon mal ohne Auto vom Einkaufen zurückkehrte habe ich nach einer Lösung gesucht. Da ein Wechsel des KNZ keine Änderung brachte, war für mich war klar, das Getriebe muss wieder raus - die Führungshülse muss gebrochen sein. Damit meine Frau aber erstmal selbständig den Wagen weiter benutzen kann habe ich ein Kabel vom Magnetschalter des Anlassers in den Motorraum gelegt. So konnte meine Frau, zum Erstaunen der männlichen "Zuschauer" ihren Wagen, nach Einschalten der Zündung und Wählhebel in N, bei geöffneter Motorhaube starten. Dazu wurde das Magnetschalterkabel kurz auf den Pluspol gehalten. Mir ist klar, dass ich jetzt wieder einen Rüffel bekomme. Das weitere Fehlerbild, kein Starten in Stopp möglich. An der Ampel auf N schalten, ansonsten ging der Motor nach Loslassen des Bremspedals nicht mehr an. Der Rückwärtsgang ging manchmal nach erst nach Warten rein. Im Rahmen der Reinigungsaktion von N255 wurde auch das Magnetventil an diesem Lupo gereinigt. Zu meinem großen Erstaunen läuft der Wagen jetzt Fehlerfrei. Da ich dafür keine Begründung hatte, habe ich das bisher hier verschwiegen. Das oben beschriebene Fehlerbild entspricht dem eines defekten Potentiometer (G162) im KNZ und auch dem einer gebrochenen Führungshülse. Die Frage ist, wie erkennt das Getriebesteuergerät (GSG) Fehler in diesem Bereich? Im SSP 221 (Seite 48/49) ist ein Funktionsplan abgebildet. Das GSG (J514) gibt ein Ausgangssignal an N255, dadurch wird der Stufenkolben in N255 definiert bewegt. Das bewirkt eine definierte Bewegung des KNZ und damit kommt es zu einer Rückantwort (G162) zum GSG. Diese Rückantwort (Eingangssignal) wird nun mit dem Ausgangssignal an N255 verglichen und auf Plausibilität überprüft. Ich hoffe, dass ich das soweit richtig ist interpretiert habe. Diesen Regelkreis habe ich in Form von kleinen Diagrammen gezeichnet. Die Erklärung folgt unter den Diagrammen. Die Diagramme in der linken Spalte zeigen den Stromverlauf (Ausgangssignal) an N255. Die Diagramme in der mittleren Spalte den zurückgelegten Weg des Stufenkolbens im Magnetventil. Die Diagramme in der rechten Spalte die entsprechenden Rückantworten (Ausgangssignale) zum GSG. Da es um die Proportionalität der Signale geht ist der Maßstab nicht von Bedeutung. In Zeile 1) ist der fehlerfreie Betrieb gezeichnet. Ausgangssignal und Rückantwort sind proportional. Zeile 2) zeigt die Verhältnisse bei defektem G162. Ausgangssignal und die Bewegung des Stufenkolbens stimmen überein aber durch den defekten G162 ist die Rückantwort unplausibel. In Zeile 3) wird eine defekte Führungshülse angenommen. Der KNZ wird definiert mit Öldruck beaufschlagt, kann die Bewegung jedoch nicht korrekt ausführen, da die Hülse "klemmt". In Zeile 4) wird ein verunreinigter Stufenkolben in N255 angenommen. Der Stufenkolben kann dem Magnetfeld von N255 nur unvollständig folgen. Das führt zu einem Öldruckverlauf am KNZ der nicht dem Eingangssignal entspricht. Das Ausgangsignal ist auch hier unplausibel. Da es in diesem Kreis keine weitere "Überwachung" gibt, kann das GSG nicht entscheiden um welchen Fehler es sich handelt. Das ist evtl. auch der Grund, warum ein in der Widerstandsbahn beschädigter G162 nicht im Fehlerspeicher erscheint. Nach meinen Wissen werden nur Fehler in den Stromwege von N255 und G162 als Fehler abgelegt. Die Verunreinigung von N255 hat den gleichen Einfluss auf die Funktion des Systems wie ein defekter KNZ bzw. eine gebrochene Führungshülse. Das könnte zur Klärung einiger mysteriöser Fälle hier im Forum führen. Das sollte Euch ermutigen N255 zu reinigen, den nur so kommen wir zu gesicherten Ergebnissen - das geht nur im Feldversuch! Es bleibt spannend! -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Hat sich etwas überschnitten - die Antwort zu Deiner Frage habe ich gerade geschrieben. Leider habe ich das aufgeschnittene Magnetventil vorher für die Reinigungsversuche mit Aceton benutzt. An unseren beiden Familienfahrzeugen ist nach der Reinigung bisher alles bestens, hoffentlich bleibt es so! -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

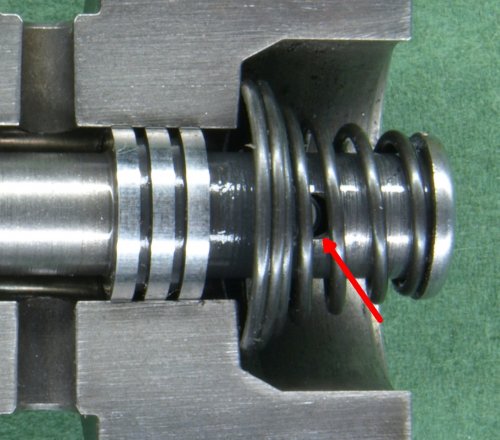

Hier noch ein kleiner Nachtrag zur Funktion von N255. Auf der Seite zur Spule befindet sich eine kleine Querbohrung im Stufenkolben. Außerdem ist der Stufenkolben längs durchbohrt und zwar vom Rücklauf zum Tank bis zu dieser Querbohrung. Diese beiden Bohrungen sind notwendig, damit Lecköl, das sich in dem Raum zwischen Spulenteil und Ventilteil sammelt, in den drucklosen Bereich gelangen kann. Wären das nicht möglich, würde das hier angesammelte Öl die Bewegung des Stufenkolbens behindern. Dann noch ein Gedanke zur langen Laufzeit der Hydraulikpumpe. Sollte Abrieb dafür verantwortlich sein, müsste er sich an diesen Stellen (Pfeile) festsetzen. Damit würde verhindert, dass der Stufenkolben von den beiden Federn in seine Ausgangstellung gedrückt werden kann. So kann Öl Tröpfchenweise zum Gangsteller (Anschluss P) gelangen und über den Gangsteller in den Rücklauf zum Hydraulikbehälter. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

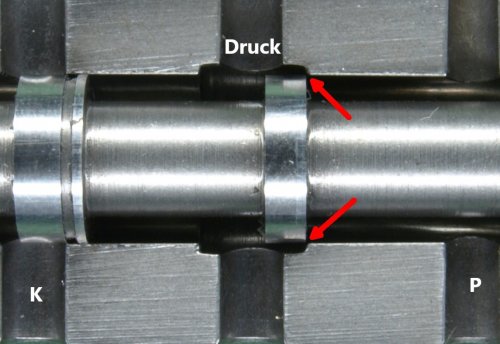

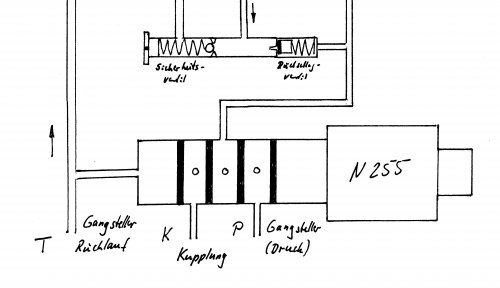

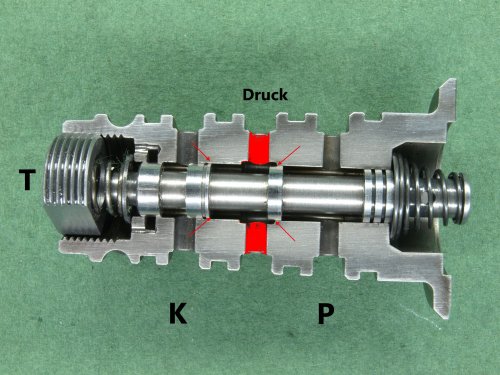

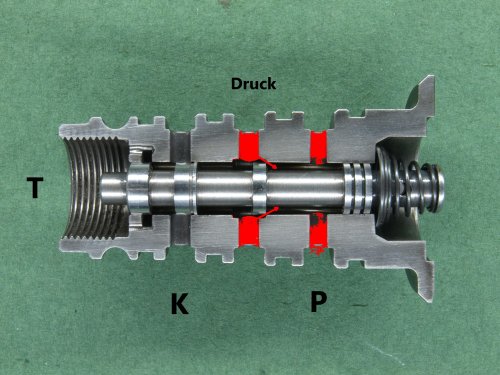

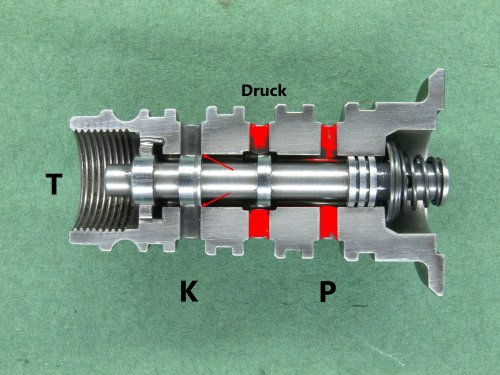

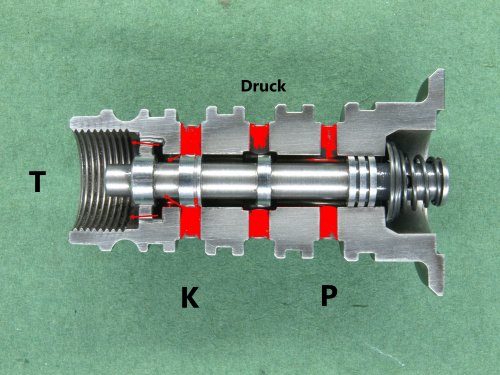

Jetzt geht es weiter mit zugeschaut und mit geschraubt. N255 hat mir keine Ruhe gelassen, daraufhin habe ich gestern ein Magnetventil "geöffnet". Durch vorsichtiges Aufbiegen der Bördelkante konnte der Hydraulikteil von der Spule getrennt werden. Das hat zerstörungsfrei funktioniert - große Erleichterung. Zwischen Spulenteil und Hydraulikteil liegt ein O-Ring zum Abdichten. Dann erkennt man auf dem Foto noch den Stufenkolben mit einer Feder. Es gibt also eine Feder auf der Spulenseite und eine zweite (einstellbare) am vorderen Ende des Stufenkolbens. Dann habe ich begonnen eine Zeichnung zu erstellen. Beim Stufenkolben und dem Zylinderumfang stellte das kein Problem dar, aber der Innenteil des Zylinders gab sein "Geheimnis" nicht Preis. Da habe ich zur Flex gegriffen und ihn etwas außermittig, längs geteilt - tut mir Leid, die Neugier war zu groß! Im Anschluss die Fläche auf einem Bandschleifer abgezogen bis alle Bohrungen sichtbar wurden. Zur besseren Übersicht habe ich den Ausschnitt aus meiner Zeichnung, der N255 zeigt, vorn angestellt. Die folgenden Fotos zeigen N255 in der gleichen Position wie auf dem Zeichnungsausschnitt. Da der Zylinderteil etwas oberhalb der Mitte geschnitten wurde, konnte der Kolben wieder in die Bohrung eingeschoben werden. Die Fotos zeigen das Magnetventil im Gegensatz zur Zeichnung um 90 Grad axial gedreht. Das bedeutet, die drei Bohrungen (schwarze Punkte) liegen nun waagerecht und sind angeschnitten. Die Bohrungen liegen jeweils innerhalb einer Ringnut am Außenteil des Zylinders. Da die drei Bohrungen am Zylinder komplett durchgebohrt sind, kann das Öl über die Ringnuten und das jeweilige Bohrungspaar in den Arbeitsraum gelangen bzw. auch wieder abfließen. Es gibt folglich zu jedem Arbeitsraum 2 Zugangsbohrungen. Das mittlere Bohrungspaar ist im Foto rot markiert. Das Foto zeigt die Position des Stufenkolbens in Ruhestellung, ohne Bestromung von N255. Das rot markierte (Druck) Bohrungspaar liegt am Hochdruckteil der Hydraulikeinheit und damit auch am Druckspeicher. Die linke Seite (T) führt Hydrauliköl drucklos zum Tank zurück. Unten sind die Anschlüsse K und P zu sehen. Sie führen jeweils zum KNZ und zum Gangsteller. Das Hydrauliköl beaufschlagt in dieser gezeigten Position die mittlere Kammer von N255 mit Druck. Da der Stufenkolben, wie die roten Pfeile zeigen, die Kammer beidseitig abdichtet sind Gangsteller und KNZ drucklos. Dieses Foto zeigt den Stufenkolben bei einer Bestromung von N255 mit etwa 0,5 Ampere. Der Kolben wird von der Magnetspule weg gedrückt und zwar etwa 1mm. Anmerkung: Im SSP wird der Stufenkolben zur Magnetspule hin gezogen. In dieser Stellung wird der Weg zum Gangsteller für den Öldruck frei. Wie die roten Pfeile zeigen, erreicht der Öldruck den Anschluss P und damit den Gangsteller. Der Weg zum Anschluss K für den KNZ ist weiterhin durch den Stufenkolben versperrt. Nachdem der Strom durch die Magnetspule von N255 auf etwa 0,8A erhöht wurde wird der Weg für den Öldruck zum Anschluss K und damit zum KNZ frei (rote Pfeile) . Die Kupplung wird geöffnet. Wird der Stufenkolben bei getrennter Kupplung nach rechts bewegt (weniger Strom) wird der Weg zum Anschluss T frei und Öl aus dem KNZ kann in den Hydrauliktank zurückfließen. Das Öl fließt am Stufenkolben vorbei in die linke kleine Kammer und von hier über vier kleine Bohrungen (rote Pfeile links) ab. Der Öldruck für den Rückfluss wird durch den Kupplungsdruck bestimmt. Ist die Kupplung entspannt wird das Ausrücklager durch die Feder im KNZ in Kontakt mit den Lammellenfedern gehalten. So entsteht kein Leerweg und das sorgt für kürzere Schaltvorgänge. Wie man auf dem Foto erkennt, sind der Bohrungsdurchmesser K und die Breite des Stufenkolbens in etwa gleich. Dadurch kann der Öl Zu- und Abfluss sehr gut geregelt werden, da der Weg des Stufenkolbens zwischen diesen beiden Zuständen fast keinen Weg zurück legen muss. Hier sieht man noch einmal den den Stufenkolben für den KNZ und die kleinen Bohrungen (horizontal) für den Ölrückfluss. Welche Funktion die kleine Nut (horizontal) im ganz linken Stufenkolben hat kann ich nicht sagen? Erst dachte ich, es ginge hier um einen Restdruck auf den KNZ, aber diese Nut ist von den vier kleinen Bohrungen "kurz geschlossen". Ich habe auch keine Ahnung von Hydraulik - deshalb schneide ich die Dinge ja auch auf. Fortsetzung folgt, Gruß Gunther -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Ja, denn wenn man an den Ausgang P der Hydraulikeinheit nur einen Schlauch anschließt und dann über die Pumpe Druck aufbaut, tritt hier kein Öl aus, solange N255 nicht bestromt wird. Der "Hydraulikplan" von mir zeigt die gleichen Verhältnisse. Anhand der zerlegten Einheit habe ich die Kanäle und Bohrungen verfolgt und dann den Plan erstellt. Man sieht es schon von der räumlichen Anordnung, unterhalb von N255 liegen die drei Anschlüsse T, K und P. Ich denke sie bedeuten T für Tank, K für KNZ und P für Druck (Formelzeichen). Vorstand: Urheberrechtlich geschütztes Bild aus dem SSP entfernt SSP 221 ist an manchen Stellen mit Vorsicht zu genießen. Es gibt ja auch keinen Gangsteller mit drei Anschlüssen Die Drucklegung von SSP 221 ist August 1999, das bedeutet die Graphiken und der Text entstanden im Prototypenstadium vom Lupo 3L. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Bei den Versuchen den Druckverlust über N255 zu stoppen habe ich im ersten Anlauf die Einstellschraube vorne verstellt. So wird mehr Federdruck auf den beweglichen Zylinder ausgeübt. Das ganze hatte auch Erfolg, N255 hat dicht gehalten. Dann kam die Überraschung, die Hydraulikeinheit hat im Fahrzeug nicht mehr funktioniert. Die Bewegungsrichtung des Zylinders in N255 ist übrigens genau anders herum als es in SSP 221 gezeigt wird. Der Zylinder wird gegen die Feder nach vorne gedrückt. Der Aufbau ist im zweiten Bild oben zu sehen. Die Feder wird durch die Schraube vorgespannt. Der Federbügel wird in den abgeflachten Teil der Schraube eingesetzt und dient als Verdrehsicherung. Zum weiteren Kennenlernen von N255 habe ich das Magnetventil waagerecht aufgespannt und durch die vordere Bohrung in der Schraube den Taster einer Messuhr eingeführt. Nun wurde N255 bestromt und an der Messuhr der Weg des Zylinders abgelesen. VID_20210521_123310.3gp Was ich sehr interessant finde ist der Umstand, dass der Weg zum "Einschalten" des Gangstellers schlagartig zurück gelegt wird. Dieser Bereich ist über die PWM nicht steuerbar, ab einem Strom von knapp 0,5 Ampere wird ein Weg von ca. 1mm ausgeführt. Es kommt der Funktion eines Schalters gleich. Diese Beobachtung erklärt den den schlagartigen Druckaufbau bei der Messung mit den angeschlossenen Manometern. Da "knallte" der Zeiger des Manometers für den Gangsteller sofort auf Betriebsdruck. Im Bereich von 0,5A und etwa 0,7A folgt der "Totweg", das ist die Sicherheit damit Gangsteller und KNZ klar getrennt sind. Ab etwa 0,75A setzt sich der Zylinder von N255 erneut in Bewegung. Hier lässt sich der Weg über die Pulsweite sehr feinfühlig regeln. Das ist auch notwendig um den KNZ sauber steuern zu können. Strom und Weg sind proportional. Die Bewegung des Zylinders von N255 ab 0,75A bedeutet natürlich nicht, dass der KNZ Öldruck bekommt. Dazu muss der Zylinder erst den "Ölweg" zum KNZ freigeben. Das ist bei ca. 0,9A der Fall. Der Zylinder von N255 legt einen Gesamtweg von ca. 2mm zurück. Nach dem ersten Millimeter wird der Gangsteller aktiviert und nach dem zweiten Millimeter der KNZ. Die hier angegebenen Stromwerte sind arithmetische Mittelwerte und haben (leider) nichts mit den Stromwerten für N255 zu tun die VCDS angibt. Ein Vergleich hat gezeigt, das 0,9A (aM) etwas 0,8A VCDS entsprechen. VCDS ist ja auch kein Messgerät, hier geht es nur um "Zahlen" die einen Zustand beschreiben (z.B. 0,8-0,9A Kupplung geöffnet). Ziel ist es natürlich VCDS Werte anzugeben, damit jeder diese Werte an seinem Fahrzeug überprüfen kann. Das N255 nun so verstellt war, dass die Hydraulikeinheit im Fahrzeug nicht mehr funktionierte hat mich natürlich geärgert, es birgt aber auch Potential für neue Erkenntnisse. Die Einstellschraube von N255 war ja nun zu weit eingedreht. Das führte bei laufendem Motor zu unregelmäßigen und schlagartigen Zuckungen vom KNZ (ca. alle 10 Sekunden). Diese wurden von Knallgeräuschen begleitet. Zweiter Anlauf: Schraube soweit raus bis die dahinterliegende Feder entlastet ist. Jetzt Schraube rein bis die Feder anliegt, von hier aus eine 1/2 Umdrehung weiter rein. Jetzt Motor gestartet - keine Gasannahme und keine Bewegung des Gangstellers. Das bedeutet, dass die Hydraulikeinheit mehr "überwacht" wird als mir bisher klar war. Durch verändern der Federspannung auf den Zylinder von N255 ändert man den Strom der notwendig ist um Gangsteller und KNZ "freizuschalten". Nach meinen Wissen erkennt das GSG nicht wann der Gangsteller Öldruck bekommt. Beim KNZ ist das schon der Fall, hier tritt G162 in Aktion und meldet die Bewegung an das GSG. In der Audi Reparaturanleitung für das Getriebe 085 steht als Sollwert für N255 bei offener Kupplung 0,8 bis 0,9A. Wahrscheinlich ist es so, das bei unterschreiten von 0,8A der Motor im Leerlauf verharrt und der GS nicht angesteuert wird. Die Schraube habe ich dann noch 1/4 weiter hineingedreht. Jetzt konnte man fahren, leider bin ich nach 10 Minuten im Leerlauf stehen geblieben. Beim Durchlesen von "Alles rund um die Hydraulikeinheit" ist mir aufgefallen, dass es schon Fehler gibt, die nicht in das bisherige Schema passen. Robitobi schreibt z.B. KNZ "Hall", Führungshülse neu, trotzdem liegengeblieben. Jetzt werde ich Messwerte (VCDS) für N255 bei gezogener Kupplung sammeln um hier einen Wertebereich zu bekommen in dem das System arbeitet. So sollte es möglich sein N255, mit VCDS, einzustellen. Ich hoffe ich habe die richtigen Schlüsse gezogen, für Anregungen bin ich dankbar. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Für Servolenkungen gibt es kleine Hydraulikfilter die in die drucklose Rücklaufleitung eingebaut sind, z.B. von Mapco 29990. Bei Bedarf sollte es doch möglich sein einen solchen Wechselfilter in die Rücklaufleitung vom Gangsteller zu installieren. Eigentlich recht einfach, Schlauch an geeigneter Stelle aufschneiden und Filter einbauen. Damit hätte man ein Hauptstromfilter für den Gangsteller und ein Nebenstromfilter für den KNZ. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Die beste Lösung, und sicher die Urversion im Versuch bei VW/Audi, ist es mit zwei Magnetventilen zu arbeiten. Das erste bedient die Kupplung und das zweite ist für den Gangsteller zuständig. So kann für jeden Betriebsfall die Priorität von Kupplung und Gangsteller frei gewählt werden. Die Variante mit N255 als "Kombiventil" für Gangsteller und Kupplung, ist nur so wie im 3L ausgeführt möglich. Der Hydraulikkolben in N255 gibt auf der ersten Hälfte seines Weges die Bohrung zur Druckversorgung des Gangstellers frei. Erst dann folgt bei weiterer Erhöhung des Stromes durch die Magnetspule der Regelbereich der Kupplung, Wichtig ist hier, da es nur ein Magnetventil gibt, dass ein ausreichender "Totweg" zwischen dem Einschalten des Gangstellers und dem Regelbereich der Kupplung liegt. Es muss mit Sicherheit ausgeschlossen werden, dass es hier zu einer Überschneidung kommt. Dann noch eine Überlegung; Der Gangsteller wird ja, wie sich gezeigt hat, bei fertig eingelegtem Gang nicht mehr mit Hydraulikdruck beaufschlagt. So wird vermieden, dass es im Fahrbetrieb zu keinem Druckkontakt zwischen Schaltgabeln und Schiebemuffen kommt. Bei einem Schaltwagen soll aus diesem Grund die Hand ja nicht auf dem Schalthebel "ruhen". Der Weg des Gangstellers wird so bemessen sein, dass der Gang genau eingelegt werden kann. Es gibt aber einige Übertragungselemente auf dem Weg vom Gangsteller bis zur Schiebemuffe. Der Gangsteller ist bei der Grundeinstellung mittig einzustellen, die Position zwischen Schaltfinger und Schalthülse im Getriebe muss eingestellt werden und im Betrieb kommt es zu Spiel zwischen den Übertragungselementen und am Gangsteller selbst. Die Schaltung muss nicht nur "neu" sicher funktionieren. Also wird man den Weg des Gangstellers großzügig bemessen haben und im Betrieb kann er "nachgeben". -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Als ich meinen A2 vor 180tkm bekommen habe, war das Zerlegen der Hydraulikeinheit eine der ersten Arbeiten. Den Behälter habe ich mit Bremsenreiniger gespült und mich gewundert wie viel Dreck in dem Filter saß. Es waren fast 2 Dosen Bremsenreiniger die verbraucht habe, bis die Suppe klar wurde. Die Langzeitwirkung muss sich zeigen - ich bin auch sehr gespannt. Die Lösung ist so einfach, dass ich es selber fast nicht glauben kann. Dann noch zur kurzfristigen Abhilfe des Problems durch arbeiten an der Hydraulikanlage. Nach meinen Beobachtungen muss man den Druckspeicher lösen und die Hydraulikleitungen abziehen. Erst durch das Abziehen der Hydraulikleitungen wird N255 komplett drucklos. Dadurch wird über eine Feder in N255 der Ventilkörper auf Anschlag gedrückt. Und das, so vermute ich, ist der Grund für die kurzfristige Besserung. Gestern habe ich noch den A2 meines Freundes mit 80tkm einer N255 Reinigung unterzogen. Der Wagen lief völlig unauffällig, aber die Pumpe lief etwa 10 Sekunden und man konnte immer sofort starten. Mein Freund achtet jetzt darauf, ob es trotzdem zu einer Verbesserung kommt. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

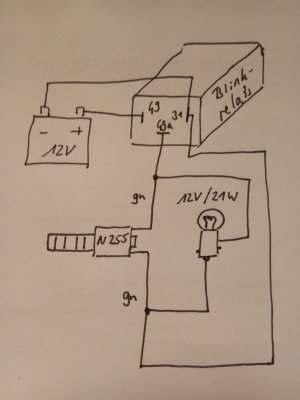

Die bisherigen Versuche habe ich immer an Hydraulikeinheiten durchgeführt die übrig waren, also ohne Bezug zu einem Fahrzeug oder Fehler. Jetzt wurde es konkret, mein eigener A2 ist in Bezug auf die 3L Technik 100% in Ordnung außer die Laufzeit der Hydraulikeinheit beim öffnen der Fahrertüre. Auch nach Parkzeiten von 3 bis 4 Stunden kommt es zu Wartezeiten bis der Druck soweit wieder hergestellt ist, dass ein Gang eingelegt wird bzw. der KNZ seinen Job tut. Jetzt habe ich bei dieser Hydraulikeinheit nichts verändert außer die Reinigung von N255 in Aceton unter ständigem betätigen. Es ist jetzt knapp eine Woche her und alles funktioniert super. Ich will den Tag nicht vor dem Abend loben, aber ich habe mit dieser Aussage extra etwas gewartet um sicher zu gehen. Man kann jetzt zügig einsteigen, den Motor starten, Gang einlegen, losfahren und dann erst den Sicherheitsgurt nehmen - vorher undenkbar. Das selbe habe ich mit N255 beim Lupo meiner Frau gemacht und es brachte ein identisches Ergebnis. Jetzt würde ich gerne, dass andere hier im Forum, hier Versuche unternehmen und Bericht erstatten. Das ganze dauert etwa eine Stunde. Die Hydraulikeinheit ausbauen und den Vorratsbehälter leeren. Den schwarzen Clip an der schwarzen Kabelschutzhülle an der Seite zu N255 öffnen und die beiden grünen Anschlussdrähte aus der Hülle ziehen. Die Befestigungsschraube für N255 losschrauben und aus dem Gehäuse nehmen. Die vier O-Ringe von N255 abnehmen und der Reihe nach ablegen. N255 in ein Glas mit Aceton stellen. Füllstand bis zum schwarzen Teil, da die Farbe evtl. gelöst wird. Zum Takten von N255 habe ich ein Blinkrelais verwendet. Der Leistungsbedarf von N255 entspricht etwa dem einer 21 Watt Glühlampe. Schaltet man zu N255 eine zweite 21 Watt Glühlampe parallel, Taktet N255 mit Blinkfrequenz. Bei dieser Frequenz werden komplette Hübe ausgeführt. Die Reinigung selbst dauert etwa 10 Minuten. Die elektrische Verbindung zu N255 kann mit Krokodilklemmen am Stecker der Hydraulikeinheit erfolgen. -

[1.2 TDI ANY] Beim Anhalten und abstellen wird manchmal kein Gang eingelegt.

Hans-Gunther Riedel antwortete auf fendent's Thema in Technik

Der Getriebeausbau wäre für mich auch die nächste Option gewesen. Nur will ich sicher gehen, dass ich dann auch den Fehler finde. Von daher bin ich froh, dass Du den Fehler ebenfalls in diesem Bereich vermutest. Mit der Vorgeschichte war ich meiner Sache nicht mehr so sicher und ich hatte noch nie Probleme mit der Schleifpunktsuche. Danke!