-

Gesamte Inhalte

72 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Artikel

Galerie

Forum

Kalender

Alle erstellten Inhalte von Hans-Gunther Riedel

-

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Für den Druckverlust ist das Magnetventil N255 verantwortlich - das ist meine Meinung. Der bewegliche Teil ist in Bronzebüchsen gelagert. Durch Verschleiß kommt es zum leichten Verkanten und die Nulllage wird nach dem Abschalten der Spannung nicht mehr erreicht. Leider erklärt das nicht den Umstand, dass nach Ausbau und wieder Einbau der selbigen Hydraulikeinheit, der Druckverlust deutlich langsamer vonstatten geht. Mit der Zeit stellt sich dann der alte Zustand wieder ein. Bei meinem A2 ist das ebenfalls so. Ich möchte der Sache auf den Grund gehen, deshalb habe ich die Hydraulikeinheit nicht einfach ausgetauscht. Die Buchsen und den Mantel von N255 habe ich inzwischen drehen lassen, vielleicht ist das jetzt der Anstoß hier weiter zu machen. -

[1.2 TDI ANY] Ungewöhnlicher Motorschaden

Hans-Gunther Riedel antwortete auf Hans-Gunther Riedel's Thema in Technik

So dann bin ich wieder, hatte die max. 2 MB überschritten. Hier nun die Bilder der ausgelaufenen Pleuelbüchse Der Kolben des 3. Zylinders hatte auch etwas gefressen. Die Kolben der TDI Motoren verfügen über eine Kolbenbodenkühlung mit Spritzöl. Dazu befindet sich eine "Düse" im Motorblock und von dieser wird Motoröl von unten gegen den Kolbenboden gespritzt. Da es keinen Ölkanal im Pleuel vom unteren zum oberen Pleuelauge gibt, erfolgt die Schmierung hier ausschließlich über Spritzöl. Die Spritzöldüsen lassen sich ausbauen. Oben die Befestigungsschraube und unten die Düse. Die Düse verfügt über ein Kugelventil, im roten Kreis kann man eine Wendung der Feder erkennen. Auf der rechten Seite drückt der rote Stab gegen die Kugel. Leider konnte ich nicht mit Sicherheit feststellen, ob Dichtmassenreste für den Schaden verantwortlich sind. Jetzt meine Frage, ist dieses Fehlerbild (zerstörte Pleuelbüchse) bekannt? -

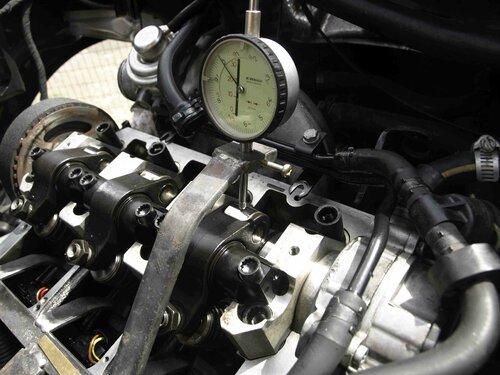

Die Geschichte zum Motor. Bei etwa 300.000km ist der Motor des 1.2 TDI wegen Schaden ersetzt worden. Um diesen Motor geht es hier aber nicht. Das ganze ist etwa 2 Jahre und 21.000km her. Die damalige Werkstatt verkaufte einen "angeblich" überholten Motor, mit Einbau, neuer Kupplung und gebrauchten Gangsteller für 6000 Euro. Jetzt hat sich der Besitzer bei mir gemeldet, da der Motor mit Kurbelwellendrehzahl "tackert". Darazufhin habe ich die Hydros erneuert, die Pumpe Düse Elemente neu abgedichtet, die Nockenwellenlager erneuert und Zahnriemen samt Wapu und Rollen getauscht. Dabei viel auf, dass es sich um einen umgebauten Lupo 3L Motor handelt und von einem überholten Motor keine Rede sein kann. Hydrostößel, Nockenwellenlager und PDE, das sah mir eher nach gut 250.000km aus. Außerdem zeigte der Motor an vielen Stellen silbernen Lack bzw. Sprühnebel um das "überholter Motor" zu untermauern. Beim Pimpen wurde auch keine Rücksicht auf Dichtflächen genommen. Was noch auffiel, war die (über) reichliche Verwendung von Silicon-Dichtmasse, frei nach dem Motto viel hilft viel. Hier an der Gehäuseöffnung für die Wasserpumpe. Der serienmäßige O-Ring ist, bei sauberer Dichfläche, ohne weiteres in der Lage seiner Aufgabe alleine nachzukommen. Die zusätzliche Dichtmasse halte ich eher für kontraproduktiv. Soweit so schlecht, alles gründlich gereingt, zusammengebaut. Pumpe Düse Elemente ausgerichtet und eingestellt. Dann folgte die Probefahrt und damit die Ernüchterung - die Traktorgeräusche waren weiterhin (unverändert) zu vernehmen. Bei verbrauchsoptimierter Fahrt fast nicht, mit Drehzahl - gleich geht was kaputt. Eine Höhrprobe ohne Ventildeckel, vor und nach meinem Eingriff, ergab klar, das Geräusch kam vom 3. Zylinder. Nach dem Abbau des Zylinderkopfes zeigte sich, dass der Kolben des 3. Zylinders, beim Durchdrehen der Kurbelwelle, etwas Totgang aufwies. Meine erste Schlußfolgerung Pleuellagerschaden, damit ist die Kurbelenoberfläche am Lagerzapfen beschädigt - das bedeutet Ende! Ein Nachfragen beim Besitzer ergab, immer regelmäßig Ölwechsel, immer genug im Motor. Nun dachte ich wieder an die übermäßige Verarbeitung von Dichtmasse und die Möglichkeit der Verstopfung eines Ölkanals. Der Motor wurde ausgebaut und zerlegt. Der Pleuellagerzapfen war in einwandfreiem Zustand. Stattdessen war die Pleuelbüchse oben ausgelaufen. Fortsetzung folgt!

-

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Möglicherweise reicht es schon mit dem Griff eines Schraubendrehers gegen die Spule von N255 zu klopfen und so den Eisenkern in seine Ruhestellung zu bewegen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Wasser im Hydraulikbehälter hatte ich schon bei zwei Fahrzeugen. Die Werkstätten hatten nach Reparaturen vergessen den schwarzen Wasserablaufschlauch überhalb des Hydraulikbehälters wieder aufzuschieben. Das Wasser läuft dann genau auf den Deckel des Hydraulikbehälters. Auch bei verschlossenem Deckel gelangt Wasser durch die kleine seitliche Bohrung langsam aber sicher in den Behälter. Wahrscheinlich wird es beim Füllen des Druckspeichers, durch diese Bohrung, mit der nachströmenden Luft, eingesaugt. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Die Kraft des Dauermagneten müsste dann im Betrieb von der Magnetspule zusätzlich überwunden werden. Damit wird der benötigte Betriebsstrom von N255 erhöht und läge damit außerhalb der vom System akzeptierten Werte. Bei meinen ersten Versuchen habe ich den Federdruck auf den Stufenkolben, durch Eindrehen der Einstellschraube, erhöht. So wird das Zurücklaufen des Kolbens, in seine Ruhestellung, unterstützt. Die Stromwerte erhöhen sich und es kam zur Fehlfunktion bzw Ausfall. Die Rückstellung des Kolbens, nach dem Abstellen des Motors, würde über einen einmaligen Impuls funktionieren. Es handelt sich hier nicht um eine Fehlkonstruktion, sodern um Verschleiß. Neu hat es ja funktioniert und funktioniert bei vielen Fahrzeugen bis heute. Zur Zeit lasse ich den Mantel der Magnetspule und die vordere (kleine) Führungsbuchse drehen. Wenn beide Führungsbuchsen den Eisenkern sauber führen sollte dieser auch in seine Ruhestellung laufen. Mit einem neuen Mantel für die Magnetspule und neuen O-Ringen, könnte man auch alles wieder original verbördeln. Es dauert noch etwas, ich werde wieder berichten. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Es gibt zwei Möglichkeiten für das Rückströmen des Öls in den Vorratsbehälter. 1. Rückschlagventil in der Hydraulikeinheit. Das wechseln der Dichtung steht ganz am Anfang (Seite 1) 2. Das Magnetventil N255 fährt nicht in die "Ruhestellung" zurück. Dazu muss N255 zerlegt werden. Wie das geht steht auf dieser Seite etwas weiter oben. Da sind "wir", nach meinem Meinung noch in der Testphase. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Das ist der hintere Abschlußdeckel von N 255. Die Ausparung ist für die Kabeldurchführung. In den Deckel ist eine geschlitzte Lagerbuchse eingepresst. Hier die "Trennwand" zwischen Spule und Hydraulikteil. Im Zentrum befindet sich ebenfalls eine Lagerbuchse für den Eisenkern. Die kleine einseitige Bohrung sorgt für den Druckausgleich wenn der Eisenkern in Bewegung ist. Da die kleine Bohrung die eigentliche Verbindung in den hinteren Teil vom Magnetventil darstellt, ist es nicht möglich bzw. sehr schwierig diesen Teil zu reinigen ohne N 255 zu öffnen. Die kleine Buchse aus der "Trennwand" herausgepresst. Bei diesem Magnetventil weißt die Buchse im Abschlußdeckel fast keinen Verschleiß auf. Der Eisenkern hat hier nur wenig Kippspiel. Aber die kleine Buchse ist im Gegensatz dazu im Durchmesser stark aufgeweitet. Es ist schon möglich, wie 3LFan sagt, dass der Eisenkern hier nicht sauber dem Magnetfeld folgen kann, da er in der Buchse verkantet. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Danke 3L Fan für deine Pionierarbeit! Als Ergänzung stelle ich hier einige Fotos mit Beschreibung ein. Hier das aufgeschnittene Magnetventil komplett. Die Spule befindet sich unter dem schwarzen Isolierband. Der eingezogene Kupfdraht macht deutlich, dass es eine direkte Verbindung vom Vorratsbehälter in den Innenteil der Magnetspule besteht. Aus diesem Grund ist der Spulenkörper an beiden Stirnseiten mit jeweils einem O-Ring zur Abdichtung versehen. Nach Ausbau der Spule erkennt man rechts den Eisenkern. Wird die Spule bestromt, bewegt sich der Eisenkern, durch das Magnetfeld, nach links. Dadurch wird der Stufenkolben in Bewegung gesetzt. Der Eisenkern ist im Abschlußdeckel rechts und in der Führungsbohrung links gelagert. Auf der Oberseite ist der Eisenkern abgeflacht um einen Kanal für den Ölfluß bei Bewegung des Eisenkerns zu erhalten. So kann das Öl bei Auslenkung des Kerns von einer auf die andere Seite fließen, damit dieser nicht in seiner Bewegung behindert wird. -

[1.2 TDI ANY] Während der Fahrt abgewürgt - springt nicht an

Hans-Gunther Riedel antwortete auf 1.2_forever's Thema in Technik

Gratuliere! Bitte berichten ob es so positiv bleibt und wie sich die Laufzeit der Pumpe vor dem Start verändert. Gruß, Gunther- 176 Antworten

-

- gangsteller

- hydraulik

-

(und 3 weitere)

Markiert mit:

-

[1.2 TDI ANY] Während der Fahrt abgewürgt - springt nicht an

Hans-Gunther Riedel antwortete auf 1.2_forever's Thema in Technik

Ist ja lustig, gestern abend habe ich auch eine Magnetspule geöffnet. Bin mir aber nicht sicher, dass hier die Ursache für die von Dir gemessenen unterschiedlichen Stromwerte liegt. Bist Du sicher, dass die Kupplungshülse in Ordnung ist. Der Strom durch N 255 wird doch so lange erhöht bis G 162 eine offene Kupplung meldet. Läuft das Ausrücklager auf der Führungshülse nicht sauber, fallen die Stromwerte unterschiedlich aus.- 176 Antworten

-

- gangsteller

- hydraulik

-

(und 3 weitere)

Markiert mit:

-

[1.2 TDI ANY] Während der Fahrt abgewürgt - springt nicht an

Hans-Gunther Riedel antwortete auf 1.2_forever's Thema in Technik

Hallo 3L Fan, der Stößel drückt direkt auf den Stufenkolben des Magnetventils. An dieser Stelle gibt es keinen 0-Ring. Das kleine Loch, so denke ich, ist für den Druckausgleich wenn sich der Eisenkern bewegt. Die oben im Foto gezeigte Magnetspule werde ich demnächt Zerlegen um weitere Erkenntnisse zu erlangen.- 176 Antworten

-

- gangsteller

- hydraulik

-

(und 3 weitere)

Markiert mit:

-

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Das ist eine sehr interessante Theorie! Eine lose Magnetspule (N 255) habe ich noch. Werde mal versuchen sie vorsichtig zu öffnen. Gegen diese Theorie spricht allerdings eins. Wenn Reinigungsflüssigkeit in den Magnetteil eindringt und hier schmiert, müsste es das Hydrauliköl genau so tun. Danke, denn nur wenn wir in neue Richtungen denken kommen wir zu einer Lösung. -

[1.2 TDI ANY] Während der Fahrt abgewürgt - springt nicht an

Hans-Gunther Riedel antwortete auf 1.2_forever's Thema in Technik

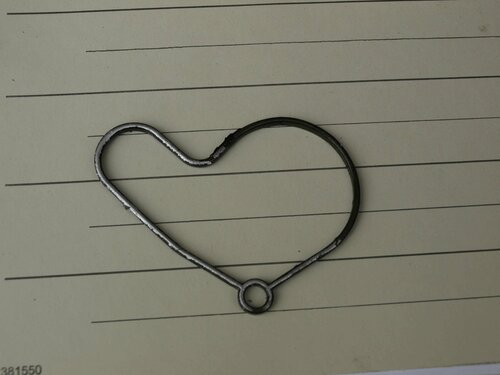

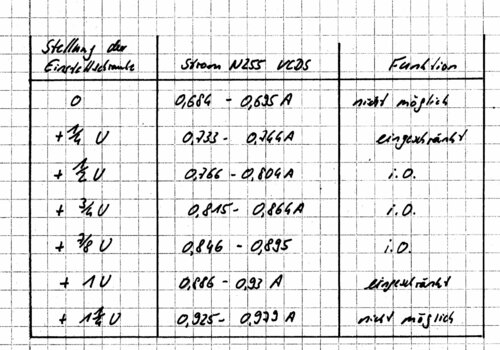

Zu MWB 5 Feld 4: Ventil für Kupplung, N 255 = 1,034 A Dieser Wert ist auf jeden Fall zu hoch. Laut dieser Tabelle ist dann keine Funktion möglich. Am 26.Januar 2020 hast Du ein Foto eingestellt, das N 255 von vorne zeigt. Das sah in etwa so aus. N 255 ist hier nicht komplett! Es fehlen die Feder, die Einstellschraube und der Sicherungsdraht, wie auf dem folgenden Foto zu sehen ist. Fertig zusammengebaut sieht N 255 so aus: Mit der Einstellschraube wird über die Feder der Druck auf den Kolben von N 255 erhöht. Dreht man die Einstellschraube rein, erhöht sich der Druck und damit auch der Stromfluß durch N 255 . Dreht man die Einstellschraube weiter heraus, wird der Druck auf den Kolben und damit der Strom, der zum Betätigen von N 255 notwendig ist, nierdriger. Deine Fotos von N 255 zeigen, dass die Einstellschraube sowie die Feder fehlen. Andererseits ist der Strom durch N 255 bei Deinem A2 zu hoch. Entweder sitzt der Kolben von N 255 fest. Das lässt sich mit einer Spitzzange einfach überprüfen. Dazu greift man den Teil des Kolbens, der über die Sicherungsscheibe heraussteht und zieht daran. Der Kolben sollte unter leichtem Ziehen folgen. Lässt man den Kolben los, geht er in die Ausgangsposition zurück. Die zweite Möglichkeit ist, dass die Teile (Feder, Einstellschraube und Sicherungsdraht) nach der Strommessung verloren gegangen sind. Das lässt sich aber mit einer erneuten Strommessung gut überprüfen. Liegt der Strom weiterhin über einem Ampere ist der Kolben fest. Liegt der Strom jetzt bei knapp 0,7 A liegt Möglichkeit zwei vor. In jedem Fall müssen die fehlenden Teile montiert werden und (evtl. nach Gangbar machen des Kolbens) der Strom korrekt eingestellt werden. Dazu gibt obige Tabelle Anhaltspunkte.- 176 Antworten

-

- 2

-

-

-

- gangsteller

- hydraulik

-

(und 3 weitere)

Markiert mit:

-

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Seit der Reinigung von N255 an meinem A2 habe ich etwa 3000 km zurück gelegt. Leider muss ich feststellen, dass sich jetzt wieder der Zustand eingestellt hat, dass man nach dem Motorstart nicht direkt losfahren kann. Der aufgebaute Druck im Hydrauliksystem reicht noch nicht aus, da in der Standzeit zuviel verloren gegangen ist. Allerdings ist es so, dass alles was ich vorher gegen dieses Problem unternommen habe, bei weitem nicht so langfristig funktioniert hat. Meiner Meinung nach ist N 255 schon der Schlüssel zur Lösung. Ich habe N 255 jetzt einer erneuten Reinigung unterzogen und zusätzlich die Hydraulikeinheit und den Behälter gründlich gespült. Eigentlich war ich der Meinung das hätte ich schon gemacht - war wohl bei einem anderen Auto. Melde mich wieder wenn es Erfahrungswerte gibt. -

[1.2 TDI ANY] Beim Anhalten und abstellen wird manchmal kein Gang eingelegt.

Hans-Gunther Riedel antwortete auf fendent's Thema in Technik

Nun habe ich mich dem Problem nochmal gewindmet. Da das Relais für die Zündschlüsselabzugsperre defekt war, habe ich das besorgt und ausgetauscht. Die funktioniert nun, aber die anderen Fehler (Schalthebelsperre frei, Schleifpunktsuche und startet nicht auf Stopp) sind weiterhin present. Jetzt habe doch die Steuergeräte aus meinem Alltagsaudi umgebaut. Erst das Motorsteuergerät, das ergab keine Veränderung. Dann das GSG, die Schalthebelsperre funktionierte nun. Eine Grundeinstellung habe ich nicht gemacht, da der Tausch des GSG ja schon eine Veränderung ergab. Das öffnen des GSG und die optische Kontrolle der Platine bzw Lötstellen war ohne Befund. Dann habe ich noch die Lötverbindungen der Steckerleiste nachgelötet. Ein Test im Auto zeigte keine Veränderung. Jetzt besorge ich ein Steuergerät und dann werde ich weiter Bericht erstatten. -

[1.2 TDI ANY] Beim Anhalten und abstellen wird manchmal kein Gang eingelegt.

Hans-Gunther Riedel antwortete auf fendent's Thema in Technik

Es ist schwieriger als erwartet. Der Bremslichtschalter F ist in Ordnung. Er besitzt zum einen einen Schließer für die Bremsleuchten - der ist in Ordnung. Dieser Schließer (Anschluß 1-4) schaltet Plus auf die Bremsleuchten und an Pin 32 vom MSG. Zum anderen ist ein Öffner im Bremslichtschalter untergebracht (Anschluß 2-3). Beim Betätigen der Bremse wird Pin 65 vom MSG von Plus getrennt. Auch das funktioniert einwandfrei. Sobald die Zündung eingeschaltet wird klackt der Magnet für die Wählhebelsperre (N110) und der Wählhebel ist frei, ohne das die Bremse getreten wird! - merkwüdrig- Das GSG erfährt wohl über can bus vom Motorsteuergerät, dass die Bremse betätigt wurde. Am GSG Pin 29 ist N110 angeschlossen. Wird Pin 29 vom GSG auf Masse gelegt, schaltet N110 und gibt den Wählhebel frei. Im Fehlerspeicher des GSG ist nichts hinterlegt. Jetzt habe ich den Fehlerspeicher des MSG ausgelsen. Fehler 17987 Motorsteuergerät gesperrt P1570 - 35-00 Diesen Fehler habe ich gelöscht, er wurde erstmal nicht mehr angezeigt. Das ergab aber keine Veränderung. Das Auslesen des Schalttafeleinsatzes brachte folgendes Ergbnis: 01314 MSG keine Kommunikation sporadisch 01315 GSG keine Kommunikation sporadisch. Hier habe ich erstmal nichts gelöscht. Es steht ein zweiter voll fahrbereiter A2 1.2TDI zu Verfügung, aber ich bin auch kein Freund von wild Steuergeräte tauschen. Hat jemand noch einen Tipp für mich? Danke und Gruß Gunther -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Bei bei unseren beiden Autos ist die Reinigung positiv verlaufen. Da ich aber ständig an der Hydraulikeinheit gearbeitet habe, könnte es auch am häufigen Druck ablassen gelegen haben. Das Takten mit 12V an einer Batterie ist vollkommen okay, die Schaltung mit dem Blinkrelais war durch meinen "Spieltrieb" entstanden. Diese Art Dinge zu reparieren gefällt mir am besten, es ist nichts verschlissen, man muss nichts austauschen - nur Reinigen und gut ist. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Freue mich über das positive Feedback Dir maxxl. Schön, dass Du mehrere Ventile gereinigt hast und zum gleichen Ergebnis gekommen bist. Wichtig ist noch, dass die O-Ringe vor der Reinigung abgenommen werden. Die vertragen den Reiniger nicht. -

[1.2 TDI ANY] Beim Anhalten und abstellen wird manchmal kein Gang eingelegt.

Hans-Gunther Riedel antwortete auf fendent's Thema in Technik

Vielen Dank für den Tipp - der Schalter für die Schalthebelsperre ist immer geschlossen. Man denkt einfach zu kompliziert. Werde den Schalter tauschen und dann berichten. -

[1.2 TDI ANY] Beim Anhalten und abstellen wird manchmal kein Gang eingelegt.

Hans-Gunther Riedel antwortete auf fendent's Thema in Technik

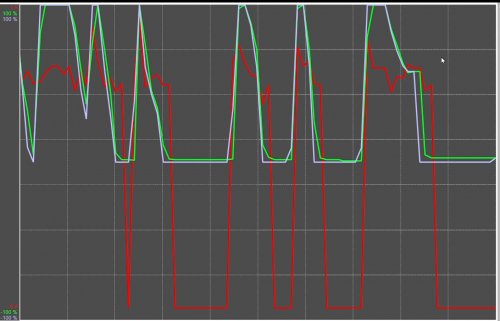

Tut mir Leid, dass ich mich erst jetzt wieder melde. Kurz nochmal die Zusammenfassung der Fehler. Startet nicht auf Stopp, Grundeinstellung läuft einwandfei durch, Schleifpunktsuche steht auf Null, aber der Motor dreht bis 2500 - 3000 U/min hoch bevor die Kupplung greift. Die anderen Gangwechsel funktionieren normal. Im Eco Betrieb wird beim Bremsen meist kein Gang eingelegt - der Wagen "segelt" weiter. Hier der Mitschnitt mit VCDS: rot = Strom durch N 255, grau = Kupplungssollwert, grün = Kupplungsistwert Die Batterie war mehrere Tage abgeklemmt, das Getriebesteuergerät dürfte resetet sein. Danke für Tipps! -

[1.4 TDI] Bluemotion oder wie könnte man in Richtung 3L "basteln"

Hans-Gunther Riedel antwortete auf A2 speedster's Thema in Technik

Hier noch ein Beispiel zur Einsparung von Gewicht. Für ein paar erleichterte Teile gibt es ja schon weiter oben einen Querverweis. Gerade vorn ist es ja besonders wichtig Gewicht zu sparen. Hier jetzt der erleichterte Kühlerträger des Lupo. Dann ein Luftkanal, der die Kühlluft nur auf den Kühler lenkt um die Aerodynamik im Bereich der Durchströmung zum Motorraum zu verbessern. Die Einbauöffnungen der Nebelscheinwerfer sind mit dünnen Styrodurabdeckungen versehen. Die Hinterachskörper nach der Schlankheitskur. Vorher 14,8kg - eine Woche später 12 kg - der Bauch ist weg! Wer den Tot nich scheut fährt Loyd - Wer das Leben über hat fährt Goliath! -

[1.4 TDI] Bluemotion oder wie könnte man in Richtung 3L "basteln"

Hans-Gunther Riedel antwortete auf A2 speedster's Thema in Technik

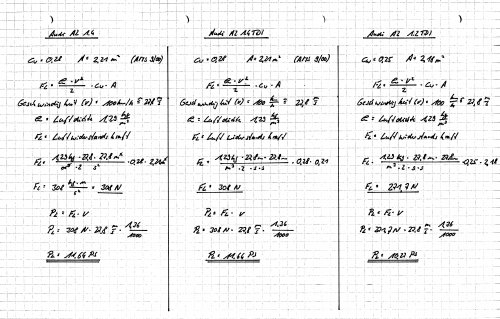

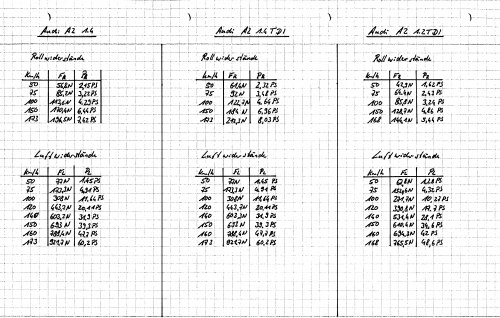

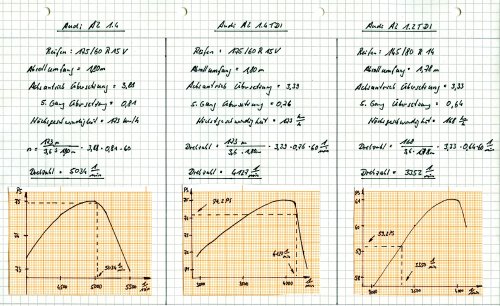

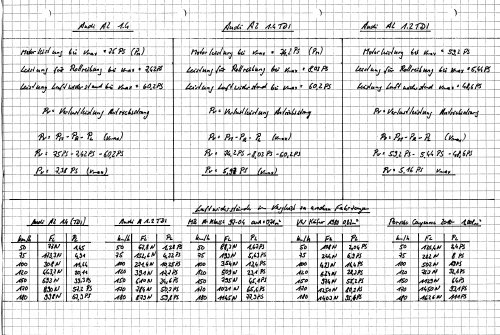

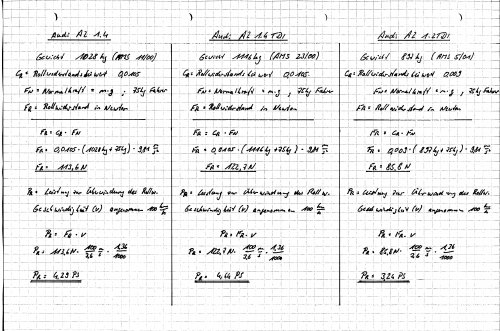

Damit man einschätzen kann wo bei einem A2 Potenzial besteht Optimierungen zur Verbrauchsreduzierung durchzuführen, habe ich damals die Fahrwiderstände berechnet. Die Fahrwiderstände setzen sich in der Hauptsache aus dem Rollwiderstand und dem Luftwiderstand zusammen. Der Rollwiderstand wird über ein EU-Label, das den Reifen über Buchstaben von A bis F klassifiziert, angegeben. Aktuell habe ich im Netz eine Zuordnung zwischen den Buchstaben und dem Rollwiderstandsfaktor gefunden. Den Rollwiderstandsfaktor benötigt man um den Rollwiderstand eines Fahrzeugs zu berechnen. Hier die Werte die sich hinter den Buchstaben auf dem Label verbergen. A = 0,0065 B = 0,0077 C = 0,009 E = 0,0105 F = 0,012 Der Buchstabe D ist nicht vergeben. Hier nun die Berechnung des Rollwiderstands in Newton und daraus die erforderliche Leistung bei 100km/h für die Modelle Audi A2 1.4, 1.4 TDI und 1.2 TDI im Vergleich. Für die Rollwiderstandsbeiwerte habe ich die Werksbereifung zugrunde gelegt (1.4er D und 1.2er C). Die Fahrzeuggewichte sind die Messwerte der Auto Motor und Sport. Wie man aus den Formeln ersieht, ist das Fahrzeuggewicht und der Rollwiderstandsbeiwert, für den Rollwiderstand verantwortlich. Mit der Geschwindigkeit wächst der Leistungsbedarf zur Überwindung des Rollwiderstands linear an. Inzwischen gibt es Reifen mit Label C für die 1.4er und man kann den Reifendruck erhöhen, beides Maßnahmen um den Rollwiderstand zu senken. Nun folgt die Berechnung der Luftwiderstände bei 100km/h. Erst die Berechnung der Luftwiderstandskraft und weiter unten dann die aufzubringende Leistung. Die Geschwindigkeit beeinflusst mit der 3. Potenz den Leistungsbedarf. Das ergibt sich, wenn man beide Formeln ineinander einsetzt. Beim Rollwiderstand und auch beim Luftwiderstand sind die Vorteile des 1.2 TDI nicht so groß wie man vermuten würde. Das zeigt wie schwer es ist, aus etwas Gutem etwas Besseres zu machen. Jetzt folgt die Berechnung der Motordrehzahl bei Höchsgeschwindigkeit. Mit der Motordrehzahl lässt sich über die Leistungskurve der Leistungsbedarf bei Höchsgeschwindigkeit ermitteln. Unten sind die Leistungskurven der 3 Motoren gezeichnet, aber nur ein kleiner Ausschnitt und zwar im Bereich der maximalen Leistung. Als Höchstgeschwindigkeit wurde die Werksangabe zugrunde gelegt. Die beiden 1.4er sind von der Übersetzung so ausgelegt, dass sie bei Höchstdrehzahl auch ihre Höchstgeschwindigkeit entfalten. Der Diesel ist schon im stark fallenden Bereich der Leistungskurve unterwegs, da er schon über Nenndrehzahl dreht. Der Diesel benötigt etwas weniger Leistung, da bei ihm der mechanische Wirkungsgrad im Getriebe etwas günstiger liegt. Durch die 1000 U/min niedrigere Drehzahl der Getriebewellen wird hier etwas Leistung gespart - auch hier gilt P = F x v und es kommt noch die Rotationsenergie dazu. Genau hier liegt auch der Vorteil beim 1.2er, das Drehzahlniveau ist nochmal deutlich niedriger. Eine zweite Eigenart des 1.2er erklärt sich aus dem Betriebspunkt in der Leistungskurve bei Höchstgeschwindigkeit. Das ist die unglaubliche Zunahme der Höchstgeschwindigkeit bei leichtem Gefälle oder Rückenwind. Das liegt daran, dass sein Motor sich bei Höchstgeschwindigkeit immer noch auf dem ansteigenden Teil der Leistungskurve befindet, im Gegensatz zu den 1.4ern. Bei Höchstdrehzahl hat der 1.2er eine theoretische Höchsgeschwindigkeit von knapp 200km/h. Da liegt dann auch die Schwierigkeit bei den 1.4ern aerodynamische Verbesserungen über eine gestiegene Höchstgeschwindigkeit nachzuweisen. Hier ist jeder Drehzahlzuwachs mit großem Leistungsrückgang verbunden. Jetzt folgen Tabellen mit den Roll- und Luftwiderständen bei verschiedenen Geschwindigkeiten bis zur Höchstgeschwindigkeit. Hier sieht man deutlich, wie gerade der Leistungsbedarf zur Überwindung des Luftwiderstands überproportional zunimmt. Jetzt zurück zu den Fahrwiderständen. Hier ist noch der Vorspurwiderstand zu erwähnen. Der Vorspurwiderstand addiert sich noch zum Rollwiderstand. Die Vorspur ist aber notwendig um ein gutes Gefühl bei Geradeausfahrt in die Lenkung zu bekommen. Wenn es um Optimierungen geht, ist die genaue Einstellung der Achsgeometrie ein wichtiger Faktor. Die vom Motor abgegebene Leistung und die Addition von Roll- und Luftwiderstand sind nicht gleich. Das liegt daran, dass es zu Leistungsverlusten in den Übertragungsorgangen kommt. Dazu zählen das Getriebe, der Achsantrieb und die Antriebswellen. Da der Vorspurwiderstand nicht ermittelt wurde spielt auch dieser hier mit rein. Alles was sonst nicht berücksichtigt wurde (z.B. nicht linearer Anteil am Rollwiderstand) wird hier den Verlusten zugerechnet. Um diese Verluste zu ermitteln wurden in der folgenden Berechnung der Roll- und Luftwiderstand bei Höchstgeschwindigkeit von der aufzuwendenen Motorleistung abgezogen. Dann folgt noch eine Tabelle der Luftwiderstandsleistungen der Audi A2 Modelle mit der zeitgleich gebauten A-Klasse, dem VW Käfer und dem Porsche Cayenne. Die bisherigen Betrachtungen beziehen sich immer auf eine bestimmte Geschwindigkeit. Eine Autofahr besteht jedoch aus einem ständigen Wechsel der Geschwindigkeit. Beim Beschleunigen muss hier zusätzlich Leistung ausgewendet werden. Beim A2 mit FIS sieht man, dass der Verbrauch dann enorm in die Höhe geht, er erreicht den 2 bis 3fachen Wert einer konstant Fahrt. Auch das Befahren von Steigungen lässt den Verbrauch stark ansteigen. Das Bremsen, z.B. vor einer Ampel, wandelt Energie, die zuvor in Form von Kraftstoff investiert wurde, in nutzlose Wärme um. Das treibt den Verbrauch zusätzlich in die Höhe. Hier wird klar, dass eine vorausschauende Fahrweise den Verbrauch günstig beeinflusst. Da der Verbrauch des A2 bei konstant Fahrt schon sehr gut ist, bin ich persönlich der Meinung, dass man über eine Reduzierung des Gewichts am meisten spart. Der Stadtverkehr treibt den Verbrauch hoch, da das Gewicht des Fahrzeugs immer wieder neu beschleunigt werden muss. Reduziertes Gewicht verkürzt die Beschleunigungszeit und damit die Zeit eines erhöhten Verbrauchs, bis zum erreichen der gewünschten Geschwindigkeit. Oder die Zeit bis zum erreichen der gewünschten Geschwindigkeit bleibt gleich, aber man fährt in dieser Zeit mit weniger Verbrauch. Aus diesen Überlegungen kommt mein Einsatz zum Reduzieren des Fahrzeuggewichtes. -

[1.4 TDI] Bluemotion oder wie könnte man in Richtung 3L "basteln"

Hans-Gunther Riedel antwortete auf A2 speedster's Thema in Technik

Das Thema, den Verbrauch eines Fahrzeuges durch Reduzieren der Fahrwiderstände zu verbessern , finde ich sehr spannend. Das Problem besteht darin, die Veränderung messtechnisch zu erfassen um Veränderungen zu bewerten. Ausrollversuche sind schon mal eine sehr gute Möglichkeit. Meine Idee, die ich bisher nicht ausprobiert habe, ist ein Schleppversuch. Das zu prüfende Fahrzeug wird von einem zweiten Fahrzeug abgeschleppt. Am Zugfahrzeug wird eine Koffer- oder Hängewaage befestigt. Von hier verläuft ein Seil zum zu prüfenden Fahrzeug. Die Digital-Anzeige der Waage wird über Kabel in den Innenraum des Zugfahrzeuges gelegt. So können die Zugkräfte unmittelbar abgelesen werden. Der erste Versuch wird bei ca. 20 km/h durchgeführt. Hier geht es um die Bestimmung des Rollwiderstandes. Der zweite Versuch erfolgt bei ca. 100 km/h. Das jetzige Ergebnis ist die Summe aus Roll- und Luftwiderstand. Hier ist ein möglichst langes Seil zu verwenden um den Einfluss des Zugfahrzeuges zu minimieren. Da sich der Rollwiderstand linear verhält, ist es so möglich Roll- und Luftwiderstand einzeln zu bestimmen. Evtl sollten die Rollwiderstandsversuche bei mehreren niedrigen Geschwindigkeiten durchgeführt werden. Außerdem sind die Messungen in Gegenrichtung zu widerholen. Nach dieser Methode müsste es möglich sein Verbesserungen beim Rollwiderstand (z.B. Luftdrücke, Reifen) als auch aerodynamische Verbesserungen nachzumessen. Für die Luftwiderstandskraft bei 100km/h habe ich beim A2 1.4TDI 307N errechnet und beim 1.2TDI 272N. Dazu kommt dann noch die Rollwiderstandskraft von ca. 165N (1.2TDI). Da die Kräfte beim Beschleunigen deutlich höher liegen, würde ich eine Waage mit 300kg Tragkraft wählen. -

[1.2 TDI ANY] Alles rund um die Hydraulikeinheit / Hydraulikpumpe

Hans-Gunther Riedel antwortete auf Mankmil's Thema in Technik

Ich werde das Angebot nicht in Anspruch nehmen, weiß es aber sehr zu schätzen. - Danke!