-

Gesamte Inhalte

225 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Artikel

Galerie

Forum

Kalender

Alle erstellten Inhalte von StephanJX

-

-

Sin se net schee? Ausserdem kam gesten ein Paket aus den Niederlanden, mit einem kompletten Satz Verrohrung von einem Tesla Akkupack. Die Rohre kann ich nicht brauchen (falsche Länge, zu unflexibel), aber die originalen Verbindungs-Schnellkupplungen zu den Akku-Modulen sind schon cool. Die werde ich wohl einsetzen. Und dann muss ich auch noch mal schauen, ob ich die T-Stücke benutze, die ich mir besorgt habe, oder die Tesla-45°-Abzweige (die könnten vom Platzbedarf her vielleicht sogar besser funktionieren). Auf jeden Fall passen auf die Kupplungen Kühlwasserschläuche mit 8mm Innendurchmesser, und auf die T-Stücke mit 16mm Innendurchmesser. Die passen so gut, dass man die auch ohne Schlauchklemme fast nicht mehr runterbringt. Dichtringe haben die Verbindungen auch, alles sehr edel. Man merke sich: wenn man ein E-Auto mit Tesla-Akku-Modulen bauen möchte, sollte man den Akku-Verkäufer gleich fragen, ob der einem auch die Verschlauchung mit einpackt, und die originalen Daisy-Chain-Kabel für die Kommunikation mit den Modul-BMS-Platinen. Am Motor hab ich noch die letzten Kühlrippen weggeschliffen, die dem Faltenbalg vom Antriebswellengelenk im Weg waren. Nächste Woche wird hoffentlich eine Mannschaft den Motor wieder endgültig einbauen können, und die andere Mannschaft kann sich auf die Verkabelung und Verschlauchung von den Akkukisten machen.

-

Ehrlich: keine Ahnung. Im Prinzip würde ich sagen, dass die Gummiteile (und wahrscheinlich auch die Dämpfer in den Hydrolagern) über die Zeit "weicher" werden. Prinzipiell hat der E-Motor ja schonmal überhaupt keine von den einzelnen Zündungen und der daraus resultierenden permanenten Änderung des Drehmomentes, darum werden die Lager bei dem E-Motor auf jeden Fall schon mal weniger zu dämpfen haben. Jetzt liegt das Zeugs halt frei zugänglich, wenn erstmal alles zusammengeschraubt ist und der Motor sich dann aufschwingt, oder zuviel Schwingungen in den Innenraum übertragen werden, dann wird der Tausch halt aufwendiger. Sag mers mal so: für die VW-Preise werde ich das Zeugs wahrscheinlich nicht auf Verdacht tauschen, von daher ist mir @Mankmil seine Info sehr willkommen. Speziell das zu der Pendelstütze - die sieht nämlich objektiv ranzelig aus. Die anderen beiden Lager sind äußerlich unauffällig.

-

Huach. Da hab ich die norwegischen Preise von Audi. Hier nur mal als Dokumentation, wie gut es Euch bei eurem in Deutschland geht (der Unterschied in der MwSt ist bloss 6%): Pendelstütze: entfallen (ok, kost nix, trotzdem schlecht) Motorlager: 5280NOK = 468EUR Getriebelager: 2494NOK = 221EUR Da machst was mit... @mittelhohes_Nordlicht hat mir schon angeboten, das Zeug in D'land zu besorgen und mitzubringen, das ist ja schon mal eine Option. Jetzt hab ich allerdings hauptsächlich die Pendelstütze im Auge, weil da die Lager ranzelig aussehen. Kann jemand mit Zugang zum VAG-Online Katalog vielleicht mal checken, ob das Teil (8Z0 199 851 R) auch in D'land entfallen ist, und ob es evtl. noch das Teil von @Phoenix A2 (6Q0199851AK ) noch gibt? Vielen Dank schon mal! @Mankmil Du schreibst "für den 3L": würde das Teil auch für den 1,6l FSI passen? Danke! Cheers, Stephan

-

Beeindruckende Preise, und die sind hier in Norwegen nochmal teurer... darum eben auch meine Frage, ob man das irgendwie visuell erkennen kann ob das Zeugs durch ist. Ich bin den Wagen ja nur 1.500km gefahren bevor ich ihn zerlegt habe, und kannte die Geräuschkulisse nicht.

-

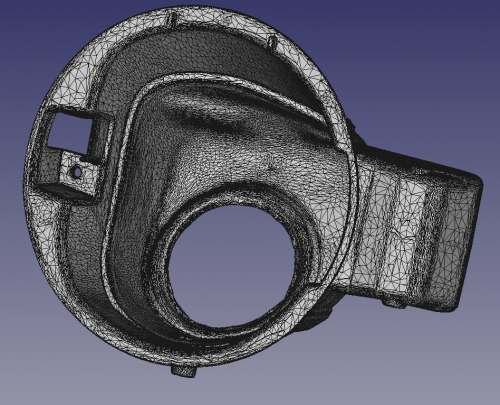

Moin, eine etwas seltsame Frage: hat sich irgendwer schon mal die Mühe gemacht, die Plastikschale, die zwischen Tankstutzen und Karosserie liegt, in 3D-zu modellieren? Oder hat jemand die Möglichkeit, so ein Teil 3D zu scannen? Da könnte ich mir etwas Arbeit sparen... irgendwie soll ja die Ladebuchse auf eine schöne Art und Weise dort verbaut werden, und Zugang zu einem 3D-Drucker hätte ich... Schönen Sonntag! Cheers, Stephan

-

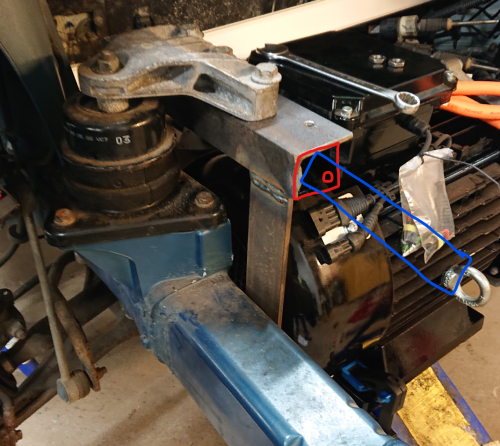

Moin, der Motorhalter ist fertig. Und funktioniert auch, was will man mehr. Am Dienstag kommt das ganze Teil nochmal raus, dann wird der Motorhalter noch aufgehübscht (geschliffen, grundiert und lackiert), und am Motor selber muss ich noch ein paar Kühlrippen wegschleifen, um Platz für den Faltenbalg am Achswellengelenk zu schaffen. Dann alles wieder rein, fertig montieren, und nicht mehr anfassen... Eine Frage habe ich: wie kann ich denn erkennen, ob die Lager von der Pendelstütze noch ok sind? Die sind 185.000km alt, und noch original. Das gleiche gilt eigentlich auch für Motor und Getriebelager. Ist da bekannt ob die irgendwann aufgeben, oder halten die normalerweise ein Autoleben lang? Danke für die Info!

-

Houston, we have a Motorhalter! Da fehlen noch die Schraubenlöcher für den Motor selber, und wir wollen noch eine Diagonale reinschweissen, aber sonst funzt das. Das Schweissgerät hat halbwegs mitgearbeitet, wir schieben mal die mittelmässige Qualität der Nähte auf den manglenden Vorschub und stockende Gaszufuhr... Was auch noch fehlt: die beiden Diagonalen , die die Schraubenlöcher von den Augenschrauben auf beiden Seiten mit den kleinen seitlichen Blechen oben verbinden. Ohne diese Diagonalen ist der Motorhalter total weich, und der Motor würde mehrere Zentimeter absinken. Ich hoffe mal, dass das Alugussteil vom Motor das aushält... Jetzt mal die Konsole für die Unterdruckpumpe bauen, und dann die Batteriekästen lackieren...

-

Hehe, für den Pumpenhalter biege ich die vorhandene Blechkonsole. Was nicht passt, wird passend gemacht! ? Die Schwingungsdämpfung ist bei der Konsole so schön gelöst...

-

Das sind glaube ich die Winterreifen vom Ssangyong von einem Werkstatt Kumpel. Gefühlt 45 Zoll... ? Einer dürfte den Kofferraum von A2 komplett ausfüllen.

-

Ich bin weitergekommen: Wir haben die meisten Bohrungen an den Teilen für den Motorhalter gemacht (dafür musste ich aber erstmal noch einen Ständerbohrmaschine besorgen, mein kleiner Akkuschrauber hat sich geweigert mit 10mm in Stahl zu bohren). Nachdem die Hürde genommen war, wollten wir dann mal mit dem Schweissen anfangen, aber da hat sich dann unser Schweissgerät geweigert. Der Vorschub wieder mal... aber irgendwas stimmt da auch mit dem Strom nicht. Aaaarrgghhh!!!! Statt dessen haben wir dann mal rumprobiert, wie man das letzte Ladegerät vor der Brandwand befestigen kann. Da sind ja so ein paar Bolzen festgeschweisst, aber denen traue ich allen nicht über den Weg. Das Ladegerät hat schon ganz schön Gewicht. Nach etwas rumprobieren haben wir tatsächlich eine Möglichkeit gefunden, ein Alu-Profil zwischen den beiden Fahrwerksdomen von rechts nach links zu legen. Das liegt dann knapp über den Schaltseilen, und wird an den Aussteifungen von den Fahrwerksdomen befestigt. Das Profil auf dem Bild ist noch etwas breit (50mm), aber ich hab mir jetzt ein 20x40mm Maschinenbauprofil besorgt, das passt da gut hin. Oben wir das Ladegerät dann noch irgendwie an den Anschweissbolzen festgetüddelt, aber das hebt dann schon. Zu guter Letzt hab ich noch die Konsole vom Motor kannibalisiert, die am rechten Fahrwerksdom irgendwas vom Treibstoffsystem gehalten hat. Die ist netterweise schwingungsgedämpft aufgehängt, da werde ich die Unterdruckpumpe dran festmachen. So ähnlich wie auf dem Bild (ich muss noch rausfinden, ob diese Vakuumpumpen eine bestimmte Einbaulage brauchen, kann es mir aber fast nicht vorstellen). Jetzt über Ostern wollte ich nur noch die Kisten von aussen und die Halter für die vorderen Ladegeräte lackieren, dann geht es danach hoffentlich an den Motorhalter... Viel Spass beim Eiersuchen! Cheers, Stephan

-

Genau, das wird dann lustig wenn man mal zur Audi-Vertragswerkstatt fährt: "Meister, die Stecker sind ja original, aber wo ist denn die Hochdruckpumpe? Und die Injektoren kann ich auch nicht finden. Meister, da ist so ein komischer Zylinder mit abstehenden Flächen im Motorraum, größer als das Getriebe, das kenn ich ja gar nicht... (Fortsetzung folgt...)"

-

Die Ladegeräte sind nach IP66, der DCDC nach IP65 geschützt, das sollte für den Motorraum dicke ausreichen (sag mers mal so: wenn ich das Ding im Bach versenkte hab ich andere Probleme...). Den Steckern traue ich auch nicht, wenn ich es irgendwie hinkriege verschwinden die noch in einer Feuchtraumdose. Mal sehen. Edit: die Lüfter drücken nur Luft an den Kühlrippen vom Gehäuse vorbei, da ist keine Öffnung rein ins Ladegerät.

-

Also, 4 Wochen später: 2 Wochen von der Grippe geraubt, 1 Woche hatten alle die Kotzerei, und eine Woche war die Dame unterwegs. Da machst was mit... Gestern abend hab ich die beiden Ladegeräte am Schlossträger montiert, mit den Profilen, die @Phoenix A2 schon vorbereitet hatte. Ich hab noch verschiedene Befestigungswinkel zurechtgestutzt, ein paar Lächer gebohrt, und dann das ganze mal provisorisch festgeschraubt. Und nur um die Meckerer gleich mal ruhig zu stellen: die verschiedenfarbigen Profile werden alle noch mattschwarz lackiert, sieht ja so net aus ... dort wo die Schrauben auf dünne Aluprofilen greifen oder auf Plastikteilen, kommen noch große Ringe drunter um die Last besser zu verteilen. Bei der endgültigen Montage werde ich selbstsichernde Muttern verwenden. Das war mir jetzt aber zu viel Aufwand, das muss ja alles noch mal runter. Hier mal ein Blick von der Rückseite der beiden Ladegeräte (in Fahrtrichtung vorne): man sieht die beiden Profile. Oben (hier rechts) 2 Winkel, die oben am Schlossträger befestigt werden. Unten (hier links) 2 Winkel, die das Eigengewicht der Ladegeräte auf dem unteren Längsträger vom Schlossträger abstützen. Zum Motor hin sind noch so ca. 8cm Platz. Von vorne gesehen sieht man die Rückseiten der beiden Ladegeräte, wo normalerweise der Intercooler (?) hängt. Einen Winkel sieht man in der ehemaligen Luftansaugung vom Motor. Ein Suchbild... (fotografiert durch das rechte Radhaus zum Haupträger nach vorne!): Dort aussen an den Haupträger kommt der DCDC Wandler (ungefähr gespiegelt zur Servopumpe auf der anderen Seite vom Auto). Falls der zu klein ist (700W), kann man an der gleichen Stelle an der Innenseite vom Hauptträger noch einen montieren, das wären dann 1,4kW, und auf jeden Fall ausreichend. Das letzte der Ladegeräte kommt an die Brandwand zum Innenraum, da muss ich aber noch eine Befestigung dengeln. Links oben im Bild sieht man die 3 Bolzen, die mal irgendwas vom Treibstoffsystem vom FSI gehalten haben: hier kommt die Unterdruckpumpe dran. Nächste Woche wollen wir versuchen den Motorhalter zu schweissen, man wird sehen...

-

@Phoenix A2war mal wieder hier, auf dem Heimweg om Icetrack (winke-winke!). Letztes Mal hat er mir beim Motorausbau geholfen, dieses Mal bei der nicht ganz unwichtigen Arbeit, die Anordnung der Durchführungen für alle Kabel und die Schlauchleitungen in die Batteriekisten hinein zu planen. Das ist nicht ganz ohne, zumindestens zwischen den beiden Kisten: hier bewegt sich ja die Achse nach oben wenn das Auto einfedert. Im Endeffekt muss man die Durchführungen so hoch wie nur irgendwie möglich platzieren, aber noch so, dass man dann oben nicht mit den Querträgern kollidiert, auch nicht während der Montage. An der vorderen Kiste kann man die Durchführungen übereinander legen, da man hier nicht direkt am Querträger liegt. Die Durchführung an der hinteren Kiste mussten wir zum Teil in die schräge Seite der Kiste legen, da die übereinander zu tief gekommen wären. Innen in den Kisten ist ja auch nicht viel Platz, man muss ja berücksichtigen dass diese 70mm2 Kabel einen gewissen Biegeradius haben. Was ähnliches gilt auch für Durchführungen der Heizungsschläuche auf der anderen Seite der Kiste. Von oben sieht das dann so aus ( in der vorderen Kiste liegt ein Akkumodul, da kann man eranhnen wie wenig Platz man hat): Ich hab dann die Durchführungen gebohrt, Andre hat sich noch mit den beiden Ladegeräten beschäftigt, die am Schlossträger befestigt werden sollen. Da haben wir jetzt auch schon die Profile vorbereitet mit denen die Ladegeräte befestigt werden sollen. Leider hab ich davon keine Bilder gemacht. Ausserdem haben wir festgelegt, wo der Rest der Teil hinkommt: Unterdruckpumpe an den entkoppelten Halter am rechten Fahrwerkdom (da war irgendwas von der Spritversorgung vom FSI festgemacht, wenn ich mich nicht irre) letztes ladegerät vor der Brandwand zum Innenraum, unterhalb von der Frischluftzufuhr zur Innenraumheizung DCDC-Wandler: am rechten Haupträger vorne, ungefähr gespiegelt zu dem Ort, wo am linken Haupträger die Servopumpe sitzt Curtis: in extra Alukiste oben drauf auf dem Motor, zum Teil festgemacht am neuen Motorträger, zum Teil mit einer extra Konsole, die sich auf dem Getriebe abstützt (befestigt an den Schrauben, mit denen das Getriebe am Motor festgemacht ist) Die mechanische Seite von dem Projekt sollte jetzt eigentlich soweit geplant sein, jetzt noch bauen. Und dann werde ich mal anfangen, die verschiedenen Schaltungsteile zu verteilen (Tresore, Motoraum) und Strippen zu ziehen. Jetzt haben allerdings die Kids die Grippe, da muss man erstmal auf die aufpassen. Und sich dann nächste Woche selbst mit Grippe ins Bett legen... In diesem Sinne: Cheers!

-

Gestern Abend wieder in der Werkstatt gewesen. Am A2 aber nur wenig gemacht: zum einen hab ich einem Freund bei Auspuff wechseln geholfen (man, was sind die Verbrenner für Dreckschleudern... ), zum anderen mussten wir unser Schweissgerät aufmöbeln. Das war länger nicht mehr in Benutzung, und dann hilft es auch nicht, dass es (gefühlt) kurz nach dem 2. Weltkrieg seinen Weg aus Italien nach Norwegen gefunden hat. Aber jetzt tut der Vorschub wieder, und auch der Wahlschalter für die Spannung lässt sich wieder bewegen. Irgendwo ist noch ein Gasleck, abr das kommt dann das nächste Mal dran. Immerhin hab ich noch die Profile für den Motorhalter zurechtgeschnitten. Tbc!

-

Mal eine blöde Frage: hat jemand ein Foto von dem originalen PTC-Element und die Abmessungen davon? Oder ein Foto von dem Ding im Lüfterkasten? Danke!

-

Nur mal ein kleines Update zum Stand der Dinge: Ich hab letzte Woche den Lüfterkasten ausgebaut. Die Pappe unter dem PTC Element dürfte ungefähr die Größe sein, die das "Original"-PTC Element von VW hat (165x165mm, leider läuft das natürlich mit 12 V). Meines verträgt bis zu 230V AC und liefert dann 2kW, hat aber nur die Hälfte der Fläche. Jetzt hab ich also mindestens 2 Probleme: 1. Der Luftdurchsatz könnte zu niedrig werden wegen dem höheren Strömungswiderstand. 2. Wenn das PTC 2kW bei 230V leistet, dann wird das bei 135V DC Nennspannung wohl deutlich weniger sein... hoffentlich mags mein Vater kalt... Hat irgendeiner der Umbauer schon mal ein flächenmässig größeres PTC Element gesehen (max 165x165mm) mit ca. 2-3kW Leistung, das zw. 150V und 230V verträgt? Und, ja: an dem PTC-Element ist so ein Temp-Fühler verbaut. Wärme steigt ja auf, darum sollte der wohl oberhalb vom PTC-Element platziert werden. Nur: dann liegt er in Strömungsrichtung vor dem PTC element, auch dämlich. Wie habt ihr anderen Umbauer denn das gelöst? Beim Ausbau hab ich endlich auch mal nach den Plusleitungen schauen können: im linken Fussraumfach kommt von hintern ein dickes schwarzes Kabel von der Batterie, dass sich dort in 3 splittet: 1 dickes schwarzes Kabel geht weiter in den Motorraum (Starter?), 2 etwas dünnere rote gehen über Sicherungen im Kasten dann nach oben unters Armaturenbrett (die 2 oberen roten im Bild zwischen Gaspedal und ausgebauten Lüfterkasten). Ich nehme an, die versorgen den Sicherungskasten. Stimmt das? Dann hab ich endlich ein paar Profile ergattert: Stahlprofile von einem Treppenbauer, und Alu-Profile aus dem Schrottcontainer von einer Fasadenbaufirma, mit der ich gerade eine Solarfasade baue. Und dann habe ich mal kurz den Schlossträger montiert, und probiert, die Ladegeräte unterzubringen (ich hab ja 3 von den Dingern): und das sollte gut gehen (nach den Infos mit der Luftführung unter der Haube weiter oben): 2 schraube ich übereinander am Schlossträger neben dem Kühlerventilator fest, das 3. wird wohl zusammen mit dem Curtis über dem Motor/Getriebe platziert werden. Hinter dem Motor sollte dann Platz sein für die Unterdruckpumpe und die Heizungen und Pumpe von den Akkus. Das letzte Zeugs für die Batteriekästen ist auch da, jetzt habe ich keine Ausrede mehr. Es geht vorwärts!

-

Jau, danke! Hab auch schon parallel was von @Phoenix A2 bekommen. Dann hab ich ja genug Platz nach oben. Freu!

-

Ein Hilferuf: hat jemand zufällig eine Foto von der Innenseite von der Motorhaube und könnte das hier posten? Mich interessiert die Form des Luftkanals vom Schlossträger zur Lüftung innen. Meine Motorhaube ist dermaßen weit hinten, das ich die nicht rausbekommen habe ohne das Teilelager wegzuräumen. ? Danke!

-

Hallo Mankmil, vielen Dank für Deine Mühe! Ich hab die mal eine PN mit einer Skizze geschickt, das mit KL. 15a hört sich total vernünftig an. Ich muss nur sehen, ob ich das mit den Dioden richtig verstanden habe... Danke schon mal!

-

Ich hätte es nicht besser ausdrücken können! Nicht, dass ich nicht gerne basteln würde, aber bei Elektronik hab ich ein paar Berührungsängste.

-

Super, danke! Da hatten wir aneinander vorbei geredet.

-

Stopp, nein, nicht ganz: das Ladegerät wird von 230V versorgt, und ist unabhängig von 12V. Sobald 230V anliegen, ist es eingeschaltet (und dann ist auch schon der Kontakt geöffnet, der den Curtis sperrt - auch wenn der noch gar nicht angeschaltet ist). Solange das Ladegerät aber vom seinem eigenen kleinen Lade-CAN-Bus nicht das Signal zum Laden bekommt, lädt es nicht. Hier kommt jetzt das 12V System ins Spiel: das 12V System vom Auto wird angeschaltet (wie auch immer, parallel am Zündschalter vorbei, darum geht es hier), damit bekommt das BMS (und unnötigerweise auch der Curtis) Strom, und checkt den Zustand vom Akku (Temperatur und Ladezustand), und schaltet die Hauptkontaktoren durch. Wenn alles fürs Laden ok ist, gibt es ein Signal an den CAN-Bus vom Ladegerät, dass geladen werden darf. Falls zB die Temperatur zu niedrig ist, wird zuerst über den CAN-IO von Artur die Akkuheizung gestartet. Das BMS überwacht dann kontinuierlich die Temperatur, und erst wenn der letzte Akku über 5 Grad hat, gibt es dann das Laden frei. Die Ladegeräte sind also nicht vom 12V Stromkreis abhängig, ich brauche aber den 12V Stromkreis damit ich laden kann.

-

Ich hab Dir das Datenblatt vom Ladegerät (sehr übersichtlich in seiner Informationsdichte...) und vom Curtis angehängt. Ladegerät: Seite 5, Stecker J4 samt Erklärung drunter ist relevant. Ich habe mit dem Lieferanten gesprochen (der Text ist nicht eindeutig): "[...] Ist das Ladegerät eingeschalten, [...]" bedeutet, dass das Ladegerät 230V Spannung anliegen hat, es muss dabei nicht unbedingt auch laden. Curtis (siehe Schaltschema S. 12): hab nochmal geschaut: als Signal liegt da 12V von KSI (keyswitch input) an, das entweder nach Switch 7 (vorwärts) oder Switch 8 (rückwärts) durchgeschaltet wird - oder eben bei Unterbrechung ins Nirvana geht, und der Curtis dann den Motor nicht freigibt. Falls Dir was Intelligentes zu einer Schaltung einfällt: vielen Dank im Voraus! BMS_iCharger.pdf 05_Manual neuer E Kontroller.pdf