OWJ6

Benutzer-

Gesamte Inhalte

92 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Artikel

Galerie

Forum

Kalender

Alle erstellten Inhalte von OWJ6

-

Ich möchte lösen nach 3 Jahren. Es war der Nachstellkeil aus dem Bosch Rund um Sorglospaket mit Belägen, Zylindern usw. Das scheiss Ding saß nicht richtig bzw die Verzahnung ist nicht so toll gearbeitet und ist dann beim leichten Bremsen immer wieder hoch gerutscht bzw von der Feder runter gezogen worden - das klapperte wie Hölle.

-

Man sieht die Risse im Plexiglas aber nicht mehr bzw nur bei sehr sehr genauem Hinsehen vornehmlich an den schmalen Seiten. Ich hab den original Lack auch abgeschliffen bis auf den Kunststoff, nass 320er, 400er, 800er. 2 Schichten HS 2K Klarlack drüber und am nächsten Tag dann mit 1000er leicht geglättet und per Hand poliert. Hält schon über drei Jahre, keine Abplatzer etc. Sieht aus wie neu. Zu der TÜV Geschichte werde ich nichts sagen.

-

Rissiges Zündmodul hast du ja schon durch. Das verursacht eher kurze Ruckler, vor allem, wenn es feucht ist. Die Menge an Abrieb am NW Sensor ist eher harmlos nach 280tkm, abwischen hätte es vermutlich auch getan. Was an deinem Auszug irritiert ist der Short time fuel trim von -47%. Ich gebe zu ich hab das im VAG COM noch nie gesehen, dass zu den Fehlern auch Daten geloggt sind - toll. -47% sollte bedeuten, dass massiv abgemagert wird, was ohne Zweifel Verbrennungsaussetzer verursachen könnte. Ich würde folgendes fix selbst prüfen u. ggfls beheben. -Verkokte Drosselklappe gründlich säubern. -MAP Sensor reinigen oder ersetzen. Der vekokt innen auf der Membran ähnlich wie die Drosselklappe. -Porösen Unterdruckschlauch vom Benzindruckregler, geht direkt neben dem MAP Sensor in das Saugrohr. -Lambdasonde 1 Stecker/Kabel kontrollieren (oben am Krümmer hinter dem Schutzblech), ob die Heizung geht oder nicht ist eigentlich bei einfachen Sprungsonden nicht so wichtig, da die Temperaturkennlinien bei Lambda 1 zusammenfallen und die Regelung um den "nice Spot" von 550mV ab etwa 400°C gut funktionieren sollte. Gab früher auch ungeheizte Sonden. Hauptsache die Messspannung kommt am STG an. -Du hast keine Untermieter oder einen halben Laubwald im Luftfilterkasten? Kurzum ich würde nach allem suchen und prüfen was irgendwie Auswirkungen auf die Einspritzmengen bzw. Gemisch hat. Fang mit den einfachen Sachen an. Wenn das alles nichts bringt, kannst du dir immernoch Sorgen um eingelaufene Nockenwellen machen. Es hilft sehr, wenn man die Fehler selber löschen und auslesen kann, so dass da nicht immer die gesammelten Werke sind.

-

Alles halb so wild, denke ich werde mich mal bei Zeiten daran machen den mechanischen Teil wieder gänging zu bekommen. Nach 20 Jahren ohne Benutzung darf es auch mal klemmen. Hätte es vorher probieren sollen, bevor ich die Kofferraumklappe zu werfe... kommt auf die Checkliste und fertig. Ich kann mich über den A2 nicht mehr ärgern. Hab auch schon was passendes gefunden bzgl des Schließzylinders.

-

Vielleicht noch an dieser Steller der wichtige Hinweis - es war hier keine Batterie im Kofferraum. Wenn man von vorn Strom einspeist, fließt dieser bei einer leeren Batterie vermutlich mit voller Stromstärke der verwendeten Spannungsquelle nach hinten zum Laden. Das nimmt einem der Kabelbaum eventuell übel. Wenn also hinten eine leere Batterie angeklemmt ist, sollte man vorne lieber ein kleines <5A Ladegerät anklemmen oder irgendwas anderes mit begrenztem Strom, aber sicher keine andere Starterbatterie (selbst die popelige LiFePO4 Mopped Batterie kommt auf über 200A).

-

Es ist vollbracht. Klappe vorgebogen, Lappen / Holzkeil reingestopft, Schraubendreher Richtung Rastnase gedrückt und zack ist sie auf. Anschließend am Versorgungsstecker des Lüftersteuergeräts einspeißt mit kleiner Motorradbatterie (hab zur sicherheit noch ne 15A Sicherrung per Krokodilklemme zwischen reingebaut). Rot/blau +, braun -. Funkschlüssel gehen, hatte ich auch noch nie, dass die nach dem Abklemmen nicht mehr gehen. Aber Schloss geht auch s.u. Witzig ist, dass zum einen kein Dauerplus an der AHK anliegt (Fa. Jäger Elektrosatz), vermutlich ist der Kabelsatz im innenraum nicht vollständig ausgeführt. Und noch lustiger ist, dass das Schloss der Tür mit Strom funktioniert und elektronisch komplett aufschließt oder verriegelt. Jetzt würde mich mal wirklich interessieren was warum das Schloss mechanisch nicht funktioniert.

-

Ich habe tatsächlich eine AHK, aber von GDW mit 13 Pin Anschluss (Ladepin 10 und Masse 11 sind dort nicht belegt, 9 Dauerplus und 13 Masse schon). Normale Bananenstecker waren gestern leider zu groß. Weiß nur nicht ob dort Dauerplus auch von der Steuerbox geschaltet wird. Angeschlossen wurde die seinerzeit am Massepunke C-Säule oben und mit Sicherungshalter auf der +Polklemme der Batterie. Gleich gehts mit passender Bewaffnung los.

-

Pappe ist drunter, klar. Muss ich halt zur Not kurbeln und Böcke unterstellen. Ich schau mir das morgen mal mit der nötigen Ruhe an. Dank dir.

-

Hallo, was soll ich sagen, ich habe mich ausgesperrt . Batterie ausgebaut zum Laden und vorher nicht probiert, ob das Türschloss Fahrseite überhaupt geht, es geht natürlich nicht (hab nun erstmal Öl reingesprüht). Schlüssel 90° links oder rechts passiert genau nichts, kein Klickgeräusch o.ä. In welche Richtung geht das überhaupt auf? Habe ich nie benutzt... Zum Anliegen: Bekommt man die Serviceklappe irgendwie von außen auf um vorne Strom einzuspeisen, so dass ich den Funkschlüssel zum Aufsperren nutzen kann? Finde leider kein kein Bild, auf dem man sehen kann wie tief der Riegel in die Nase der Klappe einfährt. Und wie ich das am cleversten angehen könnte ohne etwas zu demolieren. Ja saudumm...aber bin noch nicht verzeifelt genug um z.B. eine Scheibe kaputt zu machen oder die Schlüssel vor Wut abzubrechen. Gibts es am dicken Stecker des Lüfters Dauerplus (ich meine da hatte es ein braunes und rotes Kabel mit ordentlich Querschnitt) oder besser zur Lichtmaschine? Dankeschön.

-

Hinten beide Seiten aufbocken und lass auf der anderen Seite den Stoßdämpfer montiert, dann fällt dir die Achse nicht zu weit runter. In der Regel kannst du die Einbauseite dann ausreichend weit runterdrücken um die Feder einfach reinzustellen. Kleiner Hydraulikheber ist gut um die Achse gegen die Feder zu pressen bis du die Schraube wieder reingestckt hast. Zum Anziehen der Mutter/Schraube Wagen auf die Ränder stellen und jemand auf die Ladekante setzen lassen.

-

Wenn man den Lüfter erstmal ausgebaut auf der Werkbank vor sich hat drei kleine Tipps: 1) Steckerkontakte lassen sich entriegeln in dem man links+rechts zwei dünne Elektronikschraubendreher/Drähte von etwa 1,5mm Durchmesser tief einsteckt, anschließend lässt sich das Plastikmittelteil mit den Kontakten innen Richtung Lüfter durchdrücken. So muss man nicht an den viel zu kurzen Kabeln zerren, wenn man den Motor aus dem Gehäuse entnimmt. Die Kontakte lassen sich bei Montage mit einem Schraubdreher quer durch das Lüfterrad gesteckt wieder in das Gehäuse einrasten. 2) Lüfterrad lässt sich einfach demontieren, Welle von Rost befreien, Lüfterrad flächig auf Schraubstockbacken legen und Welle vorsichtig durchklopfen. Wellenstumpf ragte bei mir vor Demontage 13mm hoch durch das Rad. Später Lüfterrad wieder mit kleinem Rohr 13mm tief auf Welle schlagen. 3) Fettpresse über die Welle schieben und fest auf den Lagersitz drücken und Fett langsam einpressen (dauert) - zur Not noch einen etwas zu großen Oring o.ä. als Dichtung über die Welle schieben ein quetschen während man das Fett einpresst. Konnte so beide Lager von außen nach innen gut abschmieren.

-

Da die Lordsestütze schon seit dem Kauf nicht ging, die Stromversorgung aber iO war, habe ich eine gefühlte Ewingkeit damit verbraucht zu verstehen wie man die Rückseite des Ledersitz öffnet...um an jenes Teil heranzukommen. Man kann den Plastikrahmen des Gepäcknetztes auf der Rückseite definitiv nicht lösen, da dieser mit der Rückplatte verschweißt ist. Korrekt ist es die Keder von unten aus der Rückplatte zu zu ziehen - am Leder ziehen sollte man allerdings nicht, sondern ganz unten in die Nut der Keder einen dünnen Schlitzschraubendreher einführen und die Enden der Keder vorsichtig heraushebeln. Ist dies geschafft lässt sich der Keder nach oben hin herausziehen. Anschließend kann man unten links und recht hinter die Rückplattegreifen (weit außen nahe den Scharnieren greifen) und die Rückplatte aus den Klipsen ziehen. Nun fällt auch diese komische Filzmatte nach unten heraus, die naoch mit einem Gummiband unten im Sitzgestänge eingehängt ist. Anschleißend löst man die Schiene für die Bespannung unten und die dunkele Filzmatte (2 Heftklammern) hinter der die Lordesestütze liegt. Auf der rechten Seite liegt der Motor, dieser ist mit zwei Nieten oben/unten am Sitzrahmen befestigt. Zum Aufbohren schiebt man die gesamte Seitenwange samt Polter nach vorne weg, so ist genug Platz um von außen zu Bohren. Motor nach oben rausziehen und nach belieben fortfahren...der Motor ist mit zwei Kreuzschrauben am Getriebe befestigt. Also habe ich den Motor ausgebaut und am Ladegerät geprüft - drehte sich....also Motor im Wagen angesteckt, die vor/zurürck Taster beträtig - geht. Motor mit dem Getriebe verschraubt, geht nicht mehr bzw. blockiert...also an dem Bowdenzug und der Lordosestützte gezerrt und zack lief das teil wieder. Nach gründlicher Inspektion bin ich zu dem Schluss gekommen, dass die plastikummantelten Stahlstreben auf denen die Stütze hoch und runter fährt (grüne Pfeile) das Hauptproblem sind. Zum einen hat die weiche Beschichtung Kratzer/Dellen zum anderen liegen die Klammern der Treverse zu eng an - also die Klammern leicht geweitet und alles gut eingefettet, auch die Flaschenzugmechanik des Bowdenzugs. Anschließend den Motor mit zwei 6er Popnieten wieder befestigt und die Filzabdeckung angetackert. Rückplatte mit der unteren Filzmatte einclipsen und den Keder von oben nach unten reindrücken. 30min Arbeit und 2h Geduldsspiel für einen klemmenden Stahldraht - danke Audi

-

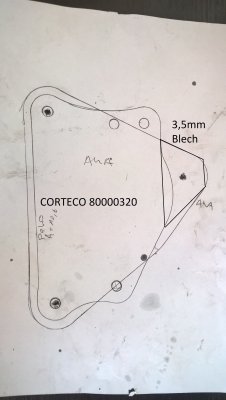

Da ich im Zubehör bis auf die bekannte Polo Pendelstütze nichts auftreiben konnte, habe ich über das Pfingstwochenende etwas gebastelt. Konkret geht es um Ersatz für 8z0 199 555 Q (Getriebelager) und 8z0 199 167 AS (Motorlager). Bestellt hatte ich mir ein Getiebelager des A1 (Lemförder 2997801) und ein Motorlager des Polos (Corteco 80000320). Dummerweise kommt das A1 Getriebelager mit Mitte Bohrung zu Mitte Bohrung (Bohrung = 14mm) von 110mm, das AUA Lager aber nur mit 105mm. Die +5mm entfallen auf die hintere Bohrung. D.h. die Mutter der Getriebeaufhängung muss um 5mm weiter nach hinten. Mutter mit Dremeltrennscheibe entfernt, Schweißgerät angeschmissen und die Mutter versetzt, das M10x1,5 Gewinde vorsichtig nachgeschnitten. Das alte Gummilager ließ sich mir roher Gewalt aus der Gehäuse schlagen nachdem die Haken umgebogen wurden, das neue A1 Lager hingegen habe ich mit der Flex aus dem Stahlkorsett befreit. Anschließend mit ordentlich Reifenmontierpaste einpinselt und in das alte Gehäuse geklopft, Haken umbiegen und fertig. Besser wäre es natürlich gewesen ein passenden "Gummiklotz" zu finden, der ebenfalls mit 105mm kommt. Das Motorlager ist für den 1.4er Polo vorgesehen und passte nach Umbau der oberen Halteplatte schon ganz hervorragend, nur fehlte auf der dem Motor abgewandten Seite eine Befestigungsbohrung bzw. weitere 20mm Blech um eben jene zu bohren. Das Schweißen ist nicht ganz ungefährlich, wenn man das neue Lager nicht gleich ankokeln möchte - also Wig mit 1,6er Elekrtode 80A und das Hydrolagers in Alublech gehült. Das Blech ist 3,5-4mm stark, in einem Durchgang durchschweißen geht nicht. Zwischendurch abkühlen, bürsten und weiter schweißen. Hat man das fehlende Blech erstmal angeschweißt, muss nur mehr etwas rund gefeilt und ein 10er Loch gebohrt werden. Eine Schablone ist schnell mit dem alten Lager erstellte. Noch ein Klecks Lack und fertig. Zum Lösen und Festziehen der oberen Mutter darf natürlich nicht am Hydrolager gegengehalten werden. Festziehen kann man sehr gut im eingebauten Zustand (keine Schauben untem im Hydrolager, Bohrungen müssen mit Längsträger fluchten). Es dreht sich glücklicherweise nicht mit, da die Reibung zwischen Motorhalter und Lager dies offensichtlich verhindert. Ich habe die Mutter noch in Loctite 270 getränkt und ordentlich festgedonnert. Die ersten 500km nach dem Wechsel der Motorlager - ein ganz anderes Auto. Wirklich ohne Worte. Viel Aufwand, aber es lohnt sich.

-

Bei mir wars nun auch soweit - Hauptwelle derart festgegammelt, dass ich sie im Schaubstock aus dem Gehäuse auspressen musste. Die untere Lagerbuchse kam mit raus und blieb auf der Welle stecken....alles entrostet und Bohrungen&Wellen gereinigt. Also ab zur Drehbank und Rundmaterial aus Messing gespannt, innen auf 13mm gebohrt, aufgerieben und außen auf 15,5mm abgedreht (Im Wiki steht 16mm, bin mir sicher, dass 15,5 korrekt ist). 2x Höhe auf 14mm abgestochen. Wer also fertige Buchsen sucht der müsste nach 13x15,5x14 schauen, wobei die Höhe nicht kriegsentscheidend ist. Die zwei neuen Buchsen wieder eingepresst. Die Obere nicht bündig, sondern etwas tiefer, so dass der Oring auch in der Gehäusebohrung liegt. Die Normteile im Wiki Eintrag sind übrigens korrekt, allerdings sind die unten liegenden Unterlegscheiben original als Wellenscheiben ausgeführt um die Achse axial gegen den Sprengring vorzuspannen. Schade, dass ich das mit den Schmiernippeln und dem Massekabel nicht eher gesehen habe... sehr gute Idee.

-

Hallo, seit einem Wechsel der Bremsbacken, Gleitstücke und Bremszylinder klackert die rechte Trommelbremse immer bei leichten Bremsungen nachdem die Handbremse angezogen war. Nach einer stärkeren Bremsung ist das Geräusch komplett weg bis zur erneuten Nutzung der Handbremse. Linke Seite ist iO. Bremstrommeln wurden nicht gewechselt. Hört sich ein wenig an als würde man einen Stöckchen an die Speichen eines sich drehenden Fahrrads halten. Habe bereits alles auseinander gebaut, erneut gereinigt, zusammen, Problem bleibt bestehen. Kann aber auch nichts Auffälliges erkennen. Hat jemand eine Idee wo ich suchen könnte? Das hat definitv das Potenial einen wahnsinnig zu machen. Danke.

-

Sowohl unter als auch über das Ringauge der Bremsleitung gehören immer neue Alu- oder Kupferdichtscheiben auf die Hohlschraube aufgefädelt. Diese setzen sich beim Anziehen und dichten so ab - also nur einmal nutzen. Früher war Kupfer Standard, heute Alu - liegt aber nicht an Korrosion sondern schlicht am Materialpreis... theoretisch entsteht ein Lokalelement, praktisch würde es ewig und drei Tage dauern bis der Bremssattel nennenswert korrodiert. Kupfer und Alu fahre ich seit Jahren an verschiedensten Motorrädern (Alubremssattel), da muss nichts nachgezogen werden. Einmal festziehen mit idR 20-25Nm an normalen M10x1.25 (M10x1.0Brembo) Stahlhohlschrauben, Aluhohlschrauben nur 13Nm. Die Aluringe, die heute üblicherweise gehandelt werden sind leider nach dem Stanzen nicht immer gut entgratet. Die Dichtringe hat jede Werkstatt, Motorradladen etc. im 100er Pack.

-

Du wirst lachen, ich Trottel hatte das Auto auch erst auf Auffahrrampen stehen. Es wäre aber gut zumindest den linken Reifen aus dem Weg zu haben. Also habe ich den Wagen mit einem Hydraulikstempelwagenheber an dem Querträger angehoben und unter die Hebebühneaufnahmen je eine Auffahrrampe + 1 Kalksandstein + Lappen (das entspricht der max. Höhe die der orig Wagenheber packt). Von der Höhe würden Auffahrrampen sicher ausreichen, nur ob man mit montiertem linken Rad klarkommt wage ich zu bezweifeln, da man vom Radhaus aus an einige Schrauben gut herankommt. Könntest aber auch hochfahren und später links am Querträger einen Unterstellbock verwenden und dann das linke Rad ab. Das Getriebe wiegt schätzungsweise 30kg. Helfer zieht und ich habe es von unten gehoben und geführt. Dein Helfer sollte mit der Funktion der Ratschengurte vertraut sein und auf Zuruf fixieren, so kann man leicht Pause machen und sich orientieren. Zentrierwelle hab ich nach Ausbau der Kupplung schnell auf der Drehbank aus 25mm Rundmaterial hergestellt, dabei habe ich nur den vorderen Teil auf 20mm aD abgedreht über einen Länge l1 von etwa 20mm, l2 spielt keine entscheidende Rolle, sollte natürlich keinen Meter lang sein. aD=20 |------------------------| |--------| aD 25 | |--------| | |------------------------ | l1 = 20 l2= 100+x Zuletzt noch ein paar Worte zu der improvisierten Motorbrücke. Ich war anfangs skeptisch, ob das Konstrukt nicht nach vor oder hinten wegrutscht, aber erstaunlicher Weise wird die aufgenommene Kraft nahezu senkrecht zur Auflagefläche an den Kotflügeln eingeleitet und das Vierkantrohr kann weder vor noch zurück rutschen.

-

So das wars von meiner Seite. Die ganze Aktion habe ich über zwei Tage verteilt, man sollte also Platz haben und das Auto nicht am Abend wieder fahren wollen, da einige Dinge aus dem Ruder laufen können/werden. So hatte ich meine liebe Mühe mit dem Schalthebel bei 9) und auch Probleme mit dem Plastikpin am Getriebe - habe das Teil einmal verriegelt bekommen (fürs Foto haha), anschließend keine Chance mehr und kurz davor den Karren anzuzünden, dann Plan B realisiert. Ordentlich Werkzeug sollte man besitzen, 1//4 1/2 Zoll Ratschenkasten, Verlängerungen, Gelenke etc., diverse Ringmaulschlüssel am besten mit Ratschenfunktion. Spezialwerkzeug: diverse Abzieher AW, Gangwahlhebel, Wischer SW36 XZN Nuss für die AW-Mutter SW17 Inbus für Öleinfüll- und Ablassschraube XZN Bit für AW Gelenke innen XZN Bit für Buchse Ausrücklager XZN Nuss SW9 für Druckplatte (9er Ringschlüssel geht auch) Eine Frage quält mich noch: Die schwarze GFK Abdeckung 13/14) - wie wird das Teil korrekt befestigt und wohin kommt Massekabel (ein Ende ist auf Karosse am Getriebelager verschraubt) das andere Ende gehört wohin? Bei mir wurde versucht den Alublechhalter, das Massekabel und die GFK Abdeckung auf das M8 Ende der unteren M12 Anlasserschraube aufzufädeln - hierfür ist die Länge des M8 Fortsatz nicht ausreichend. Ich hätte das Kabel ja an der oberen M12 Anlasserschraube mit M8 Fortsatz angeschraubt, aber dafür erscheint mir das Kabel reichlich lang. Also wie gehört es original? Sorry aber sowas nervt mich. Der Teilekatalog sieht das Kabel an der unteren Schraube, der Leitfaden sagt man solle es an der oberen Schraube demontieren

-

Wer noch Elan hat kann sich gleich auch die Antriebswellen ansehen um z.B. Faltenbälge zu Erneuern. Das Gelenk innen ist über einen Sprengring gesichert und lässt sich einfach entfernen. Entfetten, kontrollieren, zusammen puzzeln, neue Manschetten drauf, fetten und mit neuem Sprengring montieren. Innen liegt eine Unterlegscheibe/Tellerfeder - so montieren, dass das Innenteil gegen den Sprengring vorgespannt wird. Das Gelenk außen entfernt man indem man die Welle durch den Schraubstock zieht. Backen dabei so weit auseinander, dass das massive Außenteil aufschlägt. Der "Spannring" auf der Welle wird natürlich erneuert. Zum Zusammenbau Welle einpressen bzw. einschlagen, geht besser mit demontiertem Innengelenk. Verzahnung während der Arbeiten nicht versauen. Oetiker Spannbänder habe ich mit einer alten Kneifzange vorgespannt und dann die Zange mit Schraubstock weiter gespannt - aus dem Handgelenk für Büromenschen nicht machbar. Ich hatte übrigens nach 180tkm nur an einem Innengelenk zwei kleine Pittings - wird irgendwann mal gewechselt. Rest tadellos.

-

26) 25mm Führungsbolzen aus Kupplung ziehen, Alle Führungshülsen noch im Motorblock? Blechdichtung wieder aufstecken, Getriebe reinheben. Einer zieht oben, der andere sieht zu der Getriebewelle in die Kupplung zu bekommen. M12 Schraube unten eindrehen und durchatmen. Getriebe / Motorschrauben wieder anziehen. 27) Siehe 22 – 50Nm + 90° neue Schrauben 28) Siehe 21 – 40Nm + 90° neue Schrauben 29) Siehe 20 - 50 Nm für die Schrauben am Getriebe, 40Nm + 90 für Schraube in Querträger, Motorbrücke ab Nun alles wieder in umgekehrter Reihenfolge zusammenbauen. Bleibt noch die Einstellung der Schaltseile: Federn an den Augen spannen und Gewindeenden der Seile gerade einführen, Sack am Schaltknauf hochziehen und Plastikabdeckung darunter ausclipsen und hoch, nun Schaltwelle über den Wahlhebel für Gang mit Gegengegengewicht herunterdrücken in die Gasse für den ersten/zweiten Gang. Weder Gang nach links oder rechts wählen, mittig in Leerlaufposition bleiben. Theoretisch sollte man nun den kleinen Plastikhebel in die Welle einführen können und um 90° nach rechts drehen können, so dass die Welle verriegelt wird. (Welle nicht mehr drehen oder belasten, sonst ist der Plastikhebel Geschichte) Kontrollieren, dass Gewindeenden gerade in den Augen liegen und Federn komprimiert sind. Schaltknauf mit 5mm Bohrer oder besser Welle, die oben gebogen/dicker ist (Bohrer kann in Schaltkasten rutschen), in Leerlaufposition zwischen 1. U. 2. Gang blockieren. Nun etwas an den Schaltseilen rütteln und Federn entspannen, kein Zug oder Druck auf Seile oder Getriebewelle ausüben während ihr die Federn entriegelt. Plastikpin um 90° entriegeln, 5mm Welle aus Schaltknauf, Kupplung treten und durchschalten. Wenn nicht iO nochmal von vorn, bis zufriedenstellend. Wenn ihr es nicht hinbekommt den Plastikpin um 90° zu drehen und das Getriebe so zu arretieren, weil das Teil total ausgeleiert ist Plan B folgen: Schaltknauf arretieren, Gangwahlhebel am Getriebe samt Welle runterrücken, Richtung Motor drehen und Gang einlegen, nun sollte der 1. Oder 2. Gang drin sein, in diesem Zustand entspannt ihr das rechte (höher gelegene Seil) für die Gasse. Jede Gasse hat etwas Höhenspiel, also in Mittelposition das Auge auf Seil einrasten. Das linke tiefere Seil noch nicht einrasten. Schaltwelle wieder in Mitte drehen (Neutralposition) und nun linkes Seil einrasten. Der Wahlhebel für Gang mit Gegengewicht liegt nun mit den Stegen in der weißen Kunstoffführung des Wahlhebels für die Gasse. 5mm Bohrer innen rausziehen, Kupplung treten, durchschalten. Evtl. nochmal von vorn. Wichtig ist das rechte Seil für die Gassen, das muss gut passen, die Gangpaare R, 1-2, 3-4, 5 am linken Seil sind eher unkritisch.

-

12) Angeblich wäre nun das Massekabel von der obereren Schraube am Anlasser zu lösen und eben jene M12 Schraube zu entfernen (Massekabel war bei mir anders Befestigt – später mehr) 13) Schwarze GFK Abdeckung vom Anlasser demontieren und herausfummeln (Mutter oben auf Getriebelager, Mutter an schwarzem Getriebedeckel, Mutter auf Schraube M12 Schraube unter Anlasser), Alublechhalter hinter Kühler bei Seite legen 14) Anlasser ausbauen, hierzu zweite M12 Schraube aus Motorblock/Getriebe schrauben, Stecker abziehen, Anlasser komplett rausziehen und beiseitelegen (Anleitung zum Wartung des Anlassers im Forum) 15) Stecker Schalter Rückwärtsgang abziehen (vorne am Getriebe, Richtung Kühler) 16) Antriebswellen am Flansch lösen (6x Innenvielzahnschrauben, Montage erst 10Nm, dann 40Nm über Kreuz) und hochbinden oder ganz rausziehen, wenn auch im Radlager los (mit passendem Lenkeinschlag lassen sich die Wellen Richtung Differential rausziehen ohne irgendwas am Radlagergehäuse lösen zu müssen 17) Getriebeöl ablassen (SW17 Inbus bei mir, Stopfen säubern und reindrehen, 25Nm ) 18) Eventuell Antriebswellenflansche jetzt bereits ausbauen (kleine Inbusschraube tief, zentral im Flansch gelegen – Schlagschrauber nehmen oder 2 alte Vielzahnschrauben zum Gegenhalten in Flansche schrauben) 19) Jetzt Motor und Getriebe aufhängen – Motorbrücke oder DIY (40mm Vierkantrohr, Holzklötze, Spanngurte – 2 Spanngurte am Motor, so kann man einen lockern und in die jeweils andere Schlaufe „fallen“ lassen, Stück für Stück. Getriebe lockerh aufhängen, lange Schraube durch Buchse des Gassenwahlhebels nutzen 20) Pendelstütze unter Getriebe samt Halter ausbauen 21) Getriebelager von oben lösen 22) Motor absenken bis 2 Schrauben oberhalb des seitlichen Stahldeckels am Getriebe durch Radkasten erreichbar sind. Abschrauben und Halter herausnehmen. 23) Querträger hinten am Differential mit Lappen polstern und alten Teppich auf den Boden, nun alle sieben M12 Getriebe/Motorschrauben lösen, Gurt für Getriebe gespannt. 1x unter AGR Rohr, 2x Ölwanne (evtl. vorher Auspuff lösen für besseren Zugang / hatte ich kein Bock und habe hier Ringschlüssel genutzt), 2x Anlasser (sollten bereits raus sein), 1x von hinten über Öleinfüllstutzen und die Letze vorn unten am Kühler. 24) 2. vertrauenswürdige Person ran holen , Getriebe rutscht nun von den Führungsbuchsen, seitlich an Kupplung vorbeiführen, einer gibt Gurt nach, der andere gibt Acht nicht den Motorraum zu demolieren. Getriebe wiegt vielleicht 30kg. 25) Getriebe auf Teppich nach vorn rausziehen, säubern, restl Öl raus, Ausrückhebel und Führung erneuern, Dichtringe am Differential etc., Flansche montieren, Öl einfüllen 26) Kupplungsdruckplatte abschrauben, Schwungrad säubern, Führungsbolzen rein (25mm aD Rundmaterial vorne auf 2cm auf 20mm aD abgedreht) neue Kupplung und Druckplatte rein, Reibfläche entfetten. Über Kreuz anziehen, so dass Druckplatte nicht verkantet. Gibt Blockierwerkzeug für die Verzahnung, war bei mir nicht nötig – per Hand festzuhalten.

-

Hallo, da ich schon von einigen Anleitungen profitieren konnte und konkret zum Thema Kupplung nichts finden konnte, möchte ich meinen Kupplungswechsel teilen. Ergänzungen sind willkommen, habe versucht mich größtenteils an die orig. Anleitung zu halten, was aufgrund einiger Fallstricke nicht immer gelang. Wer mag kann das gern als pdf oder Wiki Artikel kopieren bzw. aufbereiten. Kupplung wechseln 1.4 Benziner AUA 2002 Handbremse ziehen, Radmuttern vorn lösen (Montage: 120Nm) , Aufbocken (vordere Hebebühnenaufnahme, Wagen vorne so hoch, das Getriebe nach vorne rausgezogen werden kann – entspricht volle Höhe die der orig. Wagenheber hergibt, Räder ab, Unterbodenverkleidung raus, Radhausverkleidungen raus, Koppelstangen an Stabi lösen, optional: SW 36 Zentralmuttern lösen, wenn Antriebswellen komplett raus sollen, AW mit Abzieher lösen (schwergängig², habe die orig. Verklebung seinerzeit mit dem Radlagerwerkzeug lösen können, gibt Threads hierzu) – Radlager nicht ohne angezogene Zentralmuttern (Montage 120Nm SW36, neue Muttern) auf die Räder stellen. 1) Motorhaube ab 2) Batterie abklemmen (Minus reicht) 3) Wischerarme ausbauen (Abzieher dringend empfohlen) 4) Dichtlippen um Motorraum abziehen 5) Stecker Wischerdüsenheizung trennen, falls vorhanden, Abdeckung Wasserkasten rausziehen und auf Scheibe ablegen 6) Frischluftschnorchel ausbauen 7) Kleinen Spritzwasserauffangbehälter am ABS Block ausbauen (SW8 Blechschraube) 8) Schaltseile ausrasten (hierzu gerändelten Ring Richtung Auge ziehen und gegen Uhrzeigersinn einrasten – Federn bleiben nun komprimiert), Clip Welle Wahlhebel Gasse entfernen, Mutter Wahlhebel Gang lösen (Montage 20Nm, neue Mutter) 9) Wahlhebel Gang von Verzahnung der Schaltwelle lösen (Geduld, weil schwergängig, Abzieher, Kriechöl, alte Mutter zum zentrieren bzw. als Hilfe um leicht mit Schraubendreher zu hebeln, bloß nicht die Welle verbiegen oder das Gewinde versauen). Plastik Arretierhebel darf nicht zum Blockieren genutzt werden, hier ist Stellung 12 Uhr ausgerastet, 3 Uhr wäre eingerastet/blockiert 10) Kupplungsschlauch aus Halter am Übergang Schlauch zu Rohr ausclipsen und wegdrehen, Kupplungsnehmerzylinder ausbauen, Kupplung nicht mehr treten. Montage: 23Nm , Spitze im Ausrückhebel mit wenig MoS2 Fett fetten 11) Halter Schaltseile lösen (2 Schrauben oben, eine von hinten vom Lenkgetriebe aus erreichbar) Montage: 20Nm Fortsetzung folgt

-

Anbei noch vergleichende Bilder. Mir ist eben erst aufgefallen, dass das A4 Schloss wohl noch einen "Halter" für einen weiteren Bowdenzug hat (Ansicht von oben). Wird allerdings beim A2 nicht genutzt von daher wohl egal - meine Tür funktioniert wieder tadellos.

-

Hab ich doch gesagt - wer einfach nur mal hupen will, der kommt so günstig weg und muss nicht dran rumschneiden. Also lieber den Spatz in der Hand als die Taube auf dem Dach.

-

Habe heute die defekte original Hupe getauscht: 8Z0 951 221B - 007 424 Hella - 12V/400Hz gegen Nachbau VAG 5C0 951 221 B - 12V/400-420Hz (je nach Anbieter) gleiche Bauform, VAG Stecker identisch. Wer einfach nur mal hupen will, der kommt so günstig weg und muss nicht am Stecker rumschneiden.

.thumb.jpg.2154f30d9ee867d8f88af77efa928b12.jpg)

.thumb.jpg.42fec7f9c079e92fd6233f3c4c5d544c.jpg)

.thumb.jpg.c327a2d221f8220b89913cbac8e65b89.jpg)

.thumb.jpg.073f368a057363e6168c5d2cec6854e3.jpg)

.thumb.jpg.2f7f0c0218862ef91a11474bd7374236.jpg)

.thumb.jpg.80aeea92095fe2bd6def1629591d3b26.jpg)

.thumb.jpg.e909b51d3035132fb3f41fd5a5c7bf12.jpg)

.thumb.jpg.c76e49d921d05c912950b56e2344de4b.jpg)

.thumb.jpg.247e410ec1c9ffa64e01e2e88b17eef8.jpg)

.thumb.jpg.e62896c0e925345e1f40cc34541b1b5c.jpg)

.thumb.jpg.aae89298d90a3737cfa022115f95a538.jpg)

.thumb.jpg.fc94717d247cfbe494eb74e97ea03703.jpg)

.thumb.jpg.bcc0357486af585e897394ddbda0b14c.jpg)

.thumb.jpg.e7a11ae2a96497b41facb33bc88787e7.jpg)

.thumb.jpg.09951467743d4f63dfa8d2a652a5155e.jpg)

.thumb.jpg.870000bf14207f72025755870b7be96f.jpg)

.thumb.jpg.a39bf1b5a8529ce7d10abd96ceb574ae.jpg)

.thumb.jpg.7a602c883493b6aa5f4ed08c28a3cd1e.jpg)

.thumb.jpg.6b3431b18e8e2b518caa5198e32fc060.jpg)

.thumb.jpg.9f70f2e857858bc4dc708ee63a8a5347.jpg)

.thumb.jpg.7556013f5d359eaac0e0211c63ab6b1b.jpg)