-

Gesamte Inhalte

6.006 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Artikel

Galerie

Forum

Kalender

Alle erstellten Inhalte von Phoenix A2

-

Hier sind einige Bilder von der Demontage des originalen Hinterachslager zu sehen inklusive dessen Lage (die untere "Nase" wurde angezeichnet):

-

Neben dem Thermostat ist der Kühlmitteltemperatursensor schon sehr wahrscheinlich als Ursache für die laut Anzeige zu niedrige Kühlmitteltemperatur. Nachdem das Thermostat schon (2x) ausgetauscht wurde, eher noch wahrscheinlicher. Um welches Bluetooth-Dongle handelt es sich genau? Ggf. kannst du damit einen Defekt des Kühlmitteltemperatursensor feststellen: G2/G62 - Doppeltemperaturgeber Kühlmittel

-

Grundsätzlich plug&play. Es kann allerdings vorkommen, dass mit Spender-Klimasteuergerät die beheizbaren Spiegel (falls vorhanden) nicht funktionieren. Dann muss der entsprechende Anpassungskanal erst eingestellt werden (Anpasskanal 60 sollte auf 1 stehen).

-

Ganz ohne Antennenverstärker nahe der Scheibenantenne in der Heckscheibe wird es nicht funktionieren. Neben dem praktischen Problem der unterschiedlichen/inkompatiblen Steckverbinder, würde das unverstärkte Signal nach den ca. 2m zu sehr abgeschwächt sein als das ein Verstärker da noch ein ausreichend sauberes Signal heraus bekommt. Aber deine Kugel hat doch Diversity: Falls es darum geht, dass du keine neuen Kabel in die Heckklappe ziehen möchtest kannst du an den neuen Antennenverstärker auch nur das eine Kabel an den DAB+-Ausgang anschließen und den FM-Ausgang offen lassen. Für FM nimmst du dann einfach eine der 3 anderen FM-Signale aus der Heckklappe. Die Kabel laufen alle am Diversity-Steuergerät zusammen.

-

Der originale OEM-Antennenverstärker (bei Diversity 1 der insgesamt 4) in der Heckklappe muss ersetzt werden weil dieser den DAB-Frequenzbereich nicht durchlässt. Als Ersatz wird solch ein Antennenverstärker eingebaut: Alternativ wenn es günstiger sein soll, kann ich ggf. auch (gebrauchte) Antennenverstärker aus dem VAG-Teileregal empfehlen. Da muss dann evtl. etwas gebastelt werden um sie an der Heckklappe befestigen zu können. Weitere Teile (außer vielleicht einem Phantomspeise-Adapter für FM) brauchst du in deinem Fall nicht. Die weiteren Verkabelungsmöglichkeiten hast du hier schon richtig beschrieben:

-

[TDI] Pumpe Düse Abhilfe Korpushalter Sammelbestellung?

Phoenix A2 antwortete auf A2^2's Thema in Technik

Aktuelle Liste: A2^2: 14Stk. Bleifuß: 3Stk. Tims3n: 3Stk. morgoth 3Stk. TripleInside 3Stk. Msstona 3Stk. ttplayer 3Stk. DerWeißeA2 3Stk. Phoenix A2 3Stk. Pardalis0 3Stk. A2-Nerd 3Stk. durnesss 3Stk. misterconvertible 3Stk. Andresen_Leon 3 Stk. karlchen 3 Stk. Kugelfreund 3 Stk. azwofsi 3 Stk. gsi16v 3 Stk. -

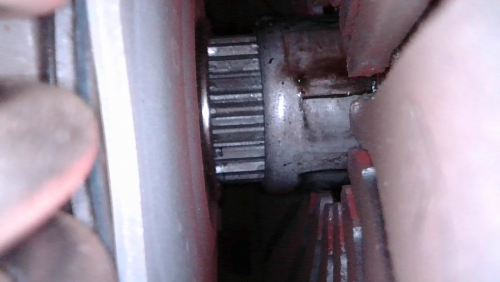

Your assumption is correct. That bracket is fastened to the upper bolt of the starter engine with a nut to its double hexagon head screw.

-

Dann waren/sind die hinteren Wasserablaufkanäle (Freiraum zwischen Dachholm und OSS) des OSS wahrscheinlich verstopft. Diese Kanäle zu reinigen schafft da Abhilfe.

-

Die angezeigten Drehzahlen stimmen nicht. Wenn du damit klarkommst und keine Einschränkungen beim Finden der "richtigen" Schaltpunkte hast, ist das für den Fahrbetrieb nur ein kosmetisches Problem. Bei der nächsten Hauptuntersuchung dürfte es mit der nicht richtig anzeigenden Drehzahl allerdings ein Problem geben. Denkbare Ursache: Wie steht die Drehzahlnadel im ausgeschalteten Zustand (Bild)? Im einfachsten Fall ist nur der Zeiger auf seiner Welle nicht richtig ausgerichtet. Das kann passieren wenn das Kombiinstrument einmal komplett demontiert wurde (z.B. um das Display zu wechseln etc.) und dann die Nadel nicht richtig ausgerichtet wurde. Es gibt via Diagnoseverbindung die Möglichkeit die einzelnen Anzeigeelemente des Kombiinstrumentes gezielt zu testen (sogenannter Stellgliedtest). Dabei werden auch die Analoganzeigen (Drehzahl, Geschwindigkeit, Kühlwassertemperatur, Tankinhalt) erst von Min. bis Max. und dann zur Kontrolle auf einen bestimmten Referenzwertwert angesteuert (3000 U/min, 100km/h, 90°C, 1/2 Tank). Anhanddessen bekommt man die Zeiger in wenigen Iterationen ziemlich genau eingestellt (Zyklus: Im ausgeschalteten Zustand die jeweilige Nadel immer im Uhrzeigersinn an die passende Ruheposition einstellen, dann mit Stellgliedtest prüfen und ggf. wieder von vorn bis es passt). Alternativ könnte ein anderer Benziner-Fahrer hier zum Vergleich ein Bild seines KI im ausgeschalteten Zustand einstellen.

-

[1.2 TDI ANY] Getriebe und Kupplung getauscht. Nun KNZ defekt?

Phoenix A2 antwortete auf silvio's Thema in Technik

Passendes Hydrauliköl Von VAG: G004000M2 (1 Liter Flasche) Aus dem Zubehör z.B.: LM Zentralhydrauliköl 1127 (1 Liter Flasche) -

[1.2 TDI ANY] Getriebe und Kupplung getauscht. Nun KNZ defekt?

Phoenix A2 antwortete auf silvio's Thema in Technik

Sofern die Kupplung mechanisch richtig eingebaut wurde, insbesondere darauf geachtet wurde dass der Ausrückhebel während des Getriebeinbaus in Ausgangsstellung bleibt (Kabelbinder hilft), bleibt noch folgende mögliche Ursache: Das liest sich sehr nach einem defekten Kupplungsnehmerzylinder (Potentiometer verschlissen). Das heisst entweder den KNZ erneuern oder zu einem Hall-KNZ umbauen (lassen). -

[TDI] Pumpe Düse Abhilfe Korpushalter Sammelbestellung?

Phoenix A2 antwortete auf A2^2's Thema in Technik

Aktuelle Liste: A2^2: 14Stk. Bleifuß: 3Stk. Tims3n: 3Stk. morgoth 3Stk. TripleInside 3Stk. Msstona 3Stk. ttplayer 3Stk. DerWeißeA2 3Stk. Phoenix A2 3Stk. -

Zum 1.9 TDI im A2 siehe:

-

Wie lange wurde denn (am Stück) probiert zu starten? Je nachdem wie leer die Dieselleitung zur Tandempumpe während des Filterwechsels gelaufen ist, kann durchaus mal 30-60 Sekunden orgeln nötig sein bis die Leitung von der Tandempumpe entflüftet wurde. Ggf. zwischendurch nicht vergessen die Batterie (nach-)zuladen. Wenn es auch dann nicht klappt, wie schon vorgeschlagen wurde, prüfen ob Diesel vorne ankommt um dann ggf. danach zu suchen wo Luft gezogen wird. Wurde während der Stellglieddiagnose darauf geachtet ob/dass die Klappe wirklich zu 100% schließt? Alternativ manuell die Klappe bewegen und prüfen ob am Anfang (kleines) Spiel fühlbar ist. Wenn ja, siehe Reparaturanleitung oben. Das hat allerdings eher weniger etwas mit dem Startproblem zu tun.

-

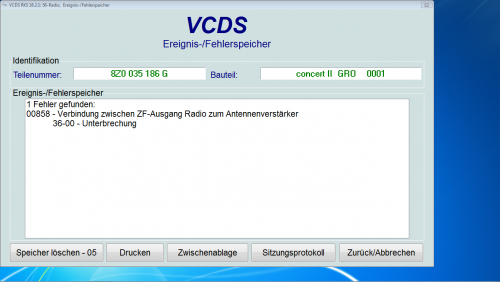

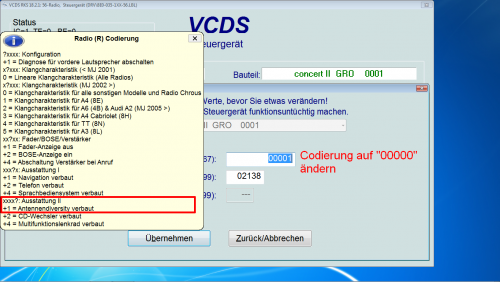

Folgende Fehlermeldung ist gemeint: Das concert2 kann man auf Betrieb ohne Diversity umcodieren, damit die obige Fehlermeldung nach dem Löschen des Fehlerspeichers nicht mehr erscheint. Dazu die letzte Stelle der 5-stelligen Codierung um "1" verringern:

-

Hier werden A2-Teile verkauft - könnte ja interessant sein...

Phoenix A2 antwortete auf MustPunish's Thema in Verbraucherberatung

Die könnte aus einem 1.2 TDI (ANY) stammen. -

Das ist der "Rückkanal" für die Diversity Radioempfangssteuerung = Auswahl der für den aktuellen Empfang Günstigsten von vier Antennen in der Heckscheibe. Das gab es ab Werk afaik bei allen A2s mit Radio "ab concert aufwärts". Das Nachzurüsten wäre mit etwas Aufwand verbunden (Diversity-Steuergerät, 3x Antennenvorverstärker, Verkabelung). Radioempfang mit dem concert funktioniert aber auch wenn nur eine Antenne angeschlossen ist ohne Diversity-Umschaltung.

-

Und Zusatzgewicht ist beim BEV nicht so verbrauchsfördernd wie beim Verbrenner (durch die Möglichkeit der Rekuperation).

-

Dieser Splitter wird nicht benötigt: der Vorverstärker hat ja bereits getrennte Ausgänge für FM und DAB+.

-

Das hängt ganz vom Lieferumfang deines ausgesuchten GW-Fahrwerkes ab. Wenn dort z.B. Montagematerial (Schrauben, Muttern etc.) dabei ist oder keine separaten Anschlagpuffer benötigt werden, werden ggf. einige Teile von der Liste nicht benötigt.

-

[1.2 TDI ANY] Zittern bzw. Vibrationen beim Segeln

Phoenix A2 antwortete auf Ande's Thema in Technik

Was man z.B. relativ einfach prüfen kann ist der Freilauf der Lichtmaschine. Der Freilauf ist Teil der Antriebsrolle der Lichtmaschine und in jedem A2 TDI vorhanden. Wenn der Freilauf defekt ist, erzeugt das Vibrationen wie sie hier beschrieben werden. Prüfung: -Motorhaube abnehmen -Motor starten und auf "N" schalten -auf die Spannrolle des Keilrippenriemen schauen ob hier auffälliges Zittern zu beobachten ist welches bei erhöhter Leerlaufdrehzahl verschwindet Den Freilauf würde ich als Verschleissteil ansehen, so dass es recht wahrscheinlich ist, dass dieser irgendwann kaputt geht. Siehe auch: -

Ja, das dürfte die Phantomspeisung sein. Allerdings laut Bedienungsanleitung nur für den DAB+ Antennenanschluss. Für den Antennenanschluss vom analogen Radio-Tuner (FM) braucht es dann noch einen separaten Phantomspeise-Adapter. Die Vorteile von Diversity werden mit dem Sony nicht nutzbar sein, d.h. es kann nur fix 1 der 4 möglichen Antennensignale von der Heckscheibe verwendet werden. Für den Anschluss kannst du das Anschlusskabel für den Diversity-Rückkanal (gelbe Buchse) Vorne offen lassen unf ggf. zusätzlich am Diversity-Steuergerät im Kofferraum selektiv einen der 4 Signaleingänge auf die nach Vorne führende Antennensignalleitung überbrücken (kurzes Verbindungkabel mit 2x FAKRA Stecker benötigt). Ohne Überbrückung wird standardmäßig das Signal vom Vorverstärker/Aktivplitter im rechten Holm verwendet. Alles weitere funktioniert genauso wie von @Deichgraf63 beschrieben. D.h. als Einbau für den Aktivsplitter eignet sich ebenso der Austausch des Vorverstärkers im rechten Holm der Heckscheibe.

-

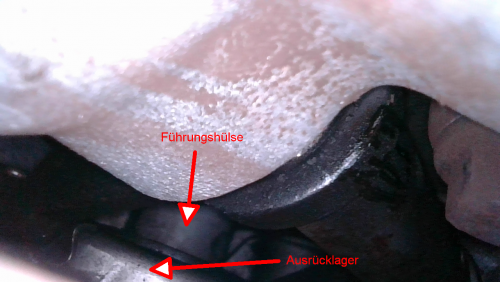

[1.2 TDI ANY] Führungshülse in wenigen Sekunden per Endoskop kontrollieren

Phoenix A2 antwortete auf JasTech's Thema in Technik

Nach meiner Erfahrung wird in der Regel der Außendurchmesser des Endoskopes angegeben. Von daher wenn explizit 3.9mm angegeben sind, wird das schon passen. -

[1.2 TDI ANY] Führungshülse in wenigen Sekunden per Endoskop kontrollieren

Phoenix A2 antwortete auf JasTech's Thema in Technik

Ich habe mir ebenfalls ein 3.9mm Endoskop gegönnt, da ich neugierig war wie die Führungshülse an meinem ANY aussieht. Zudem ist es ein nützliches Diagnosewerkzeug, wenn z.B. bei einen Schraubertreffen die Frage nach der Ursache für evtl. Schaltprobleme besteht. Im ersten Versuch hat es noch nicht geklappt, da die Druckplatte beim letzten Motorstopp in einem ungünstigen Winkel zum Stehen gekommen ist. Durch die Öffnung in der Getriebeglocke muss eines der "Löcher" der Druckplatte zu sehen sein. Anbei ein paar Fotos anhand einer alten Druckplatte, die das Endoskop und den Weg durch die Druckplatte zur (imaginären) Führungshülse zeigen. Im zweiten Versuch, nachdem der Motor nochmal kurz gestartet wurde und die Druckplatte in einem anderen Winkel zum Stehen kam, war der Weg zur Spitze der Führungshülse dann frei (Laufleistung: ca. 100tkm Langstrecke): Die andere Seite der Führungshülse zu sehen ist etwas schwieriger. Dazu habe ich die Zündung eingeschaltet und den Wählhebel auf "N" gestellt. Durch die ausgerückte Kupplung entsteht ein kleiner Spalt durch den ein eingeschränkter Blick auf die Führungshülse möglich ist. Das sich minimal bewegende Ausrücklager hilft bei der Orientierung. D.h. das Endoskop in diesem Fall außen an der Druckplatte vorbei zum Zentrum führen. Das ist zwar etwas fummelig, aber am Ende konnte ich die Führungshülse entdecken: